Polybutadieen (BR) is na styreen-butadieenrubber (SBR) het meest geproduceerde synthetische rubber. Het verbruik bedroeg in 1999 wereldwijd ongeveer 1.953.000 ton.

- Polybutadieen in banden

- Polybutadieen als impact modifier in andere polymeren

- Polybutadieen in golfballen

- Chemie en fabricageproces

- Molecuulgewicht van Polybutadieen

- Synthese van polybutadieen

- Productie met behulp van batch- en continuprocédé

- Soorten polybutadieen

- Polybutadieen op basis van lithium

- Hoge trans polybutadieen

- Conclusie

Polybutadieen in banden

Het belangrijkste gebruik van polybutadieen is in banden: meer dan 70% van het geproduceerde polymeer gaat naar loopvlakken en zijwanden. Uitgehard BR zorgt voor een uitstekende slijtvastheid (goede loopvlakslijtage) en een lage rolweerstand (goed brandstofverbruik) dankzij de lage glasovergangstemperatuur (Tg). De lage Tg, meestal <-90C, is een gevolg van het lage “vinyl”-gehalte van polybutadieen, dat hierna wordt besproken. Een laag Tg leidt echter ook tot slechte tractie-eigenschappen op nat wegdek, zodat polybutadieen meestal wordt gemengd met andere elastomeren zoals natuurrubber of styreen-butadieenrubber voor loopvlakcompounds.

Polybutadieen als impact modifier in andere polymeren

Polybutadieen heeft ook een belangrijke toepassing als impact modifier voor polystyreen en acrylonitril-butadieen-styreenhars (ABS) met ongeveer 25% van het totale volume dat naar deze toepassingen gaat. Gewoonlijk wordt ongeveer 7% polybutadieen toegevoegd aan het polymerisatieproces om deze rubberverstevigde harsen te maken (zie figuur 1).

Figuur 1. Elektronenmicrografie van een polybutadieen gemodificeerde of met rubber geharde polystyreenhars. Polybutadieen-domeinen zijn in het zwart weergegeven.

Polybutadieen in golfballen

Ook wordt jaarlijks wereldwijd ongeveer 20.000 ton “high cis” polybutadieen gebruikt in golfbalkernen vanwege de uitstekende veerkracht. Deze toepassing groeit aangezien de golfbalindustrie lijkt af te stappen van de traditionele gewikkelde baltechnologie naar de tweedelige, massieve kernconstructie.

Chemie en fabricageproces

Polybutadieen is een homopolymeer (slechts één monomeer) van 1,3 butadieen, een monomeer dat vier koolstofatomen en zes waterstofatomen (C4H6) bevat. De vier koolstofatomen zitten in een rechte keten met twee “dubbele bindingen”, als volgt:

![]()

1,3 butadieen

De dubbele bindingen zijn de sleutel tot de vorming van polymeren. Zij worden aangevallen door katalysatoren om een repeterend kettinggroeiproces in stand te houden dat doorgaat totdat iets wordt toegevoegd om de reactie bij het gewenste molecuulgewicht te beëindigen.

Molecuulgewicht van Polybutadieen

Molecuulgewicht kan behoorlijk hoog worden. Voor een typisch polybutadieen is het molecuulgewicht (Mn = aantalgemiddelde) gewoonlijk >100.000 gram per mol. Dit komt overeen met een keten die meer dan 2.000 butadieen-eenheden bevat.

Synthese van polybutadieen

De meeste polybutadiëen worden gemaakt door middel van een oplossingsproces, waarbij hetzij een overgangsmetaal (Nd, Ni, of Co) complex, hetzij een alkylmetaal, zoals butyllithium, als katalysator wordt gebruikt. Aangezien de reactie zeer exotherm is en explosief kan zijn, vooral met alkyllithiumkatalysatoren, wordt de reactie gewoonlijk uitgevoerd in oplosmiddelen zoals hexaan, cyclohexaan, benzeen of tolueen. De oplosmiddelen worden gebruikt om de reactiesnelheid te verlagen, de door de polymerisatie gegenereerde warmte te beheersen en de viscositeit van de polymeeroplossing in de reactor te verlagen. Een typische polybutadieenpolymerisatie wordt uitgevoerd met ongeveer 20% monomeer en 80% oplosmiddel.

Productie met behulp van batch- en continuprocédé

De polymerisatie kan zowel in een batchprocédé als in een continuprocédé plaatsvinden. In een batchprocédé worden monomeer, oplosmiddel en katalysator in de reactor geladen, verhit om het proces op gang te brengen en vervolgens tot het einde te laten doorlopen. De polymeeroplossing wordt dan overgebracht naar een ander vat of een andere proceseenheid om het oplosmiddel te verwijderen. In continue modus worden monomeer, oplosmiddel en katalysator bij een voor polymerisatie geschikte temperatuur continu toegevoerd aan de bodem van de eerste van een reeks reactoren. De polymerisatie vordert naarmate de oplossing door de reactoren stroomt en de polymeeroplossing wordt aan de top van de laatste reactor afgetapt zonder het proces te stoppen. Het continu-proces is het meest economisch. Bij beide processen wordt het eindprodukt gewoonlijk in balen van 50 tot 75 pond per stuk vervaardigd.

Soorten polybutadieen

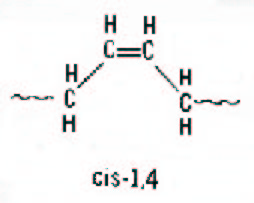

De alkyllithium- en overgangsmetaalkatalysatoren maken zeer verschillende produkten. De overgangsmetalen, of zogenaamde Ziegler katalysatoren produceren zeer “stereoregulaire” polybutadieen met één type waarvan de hoofdpolymeerketen aan dezelfde kant ligt van de dubbele koolstof-koolstof binding in de polybutadieen ruggengraat. Dit wordt de cis-configuratie genoemd.

Figuur 2. Schematische weergave van een polybutadieen met een hoog cis-gehalte.

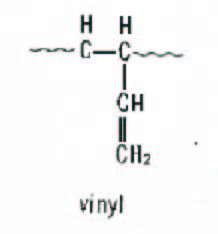

Het cis-gehalte van polybutadieen met een hoog cis-gehalte is gewoonlijk >95%, waardoor het uitgeharde product een betere “groene sterkte” heeft en beter bestand is tegen insnijding. Groene sterkte, dat is de sterkte van het niet-uitgeharde rubbercompound, is belangrijk voor het bandenbouwproces en de weerstand tegen insnijding is noodzakelijk voor de prestaties van de band. De weerstand tegen insnijding is de weerstand tegen de verspreiding van een scheur of barst tijdens een dynamische operatie zoals het buigen van een band tijdens het gebruik. Hoog cis-polybutadieen vertoont ook een lagere Tg in vergelijking met BR op alkyllithiumbasis omdat het bijna geen vinylstructuur heeft. Zoals eerder gezegd, heeft vinyl de neiging het Tg van het polymeer te verhogen. Het lage vinylgehalte en het lage Tg maken high cis polybutadieen ideaal voor golfbalkernen. Golfbalkernen worden uitgehard met peroxiden, die de neiging hebben de vinyleenheden te “overharden”, waardoor een zeer harde en trage golfbal ontstaat. Het neodymium katalysatorsysteem produceert het hoogste cis-gehalte van ongeveer 99% en maakt ook de meest lineaire ketenstructuur (geen vertakking), waardoor een polymeer ontstaat met de beste trek- en hysterese-eigenschappen (geringe warmteontwikkeling) van alle hoge cis-types. Het kobaltstelsel produceert een sterk vertakt BR met een lage oplossingsviscositeit dat een goede polystyreen- en acrylonitril-butadieen-styreen-modificator is. De nikkelkatalysator maakt polybutadieen met een gemiddeld niveau van vertakking.

Figuur 3. Schematische voorstelling van vinyl.

Polybutadieen op basis van lithium

Het alkyllithium of “anionisch” katalytisch systeem produceert een polymeer met ongeveer 40% cis, 50% trans en 10% vinyl wanneer geen speciale polaire modifiers in het proces worden gebruikt. Het alkyllithiumprocédé is waarschijnlijk het meest veelzijdige, omdat het groeiende ketendeinde een “levend” anion bevat (negatieve lading) dat verder kan reageren met koppelingsmiddelen of functionele groepen om een verscheidenheid van gemodificeerde polybutadiënen te maken. Het levert ook gelvrij polybutadieen op, waardoor het ideaal is voor modificatie van kunststoffen. Vinyl verhoogt de Tg van het polybutadieen door een stijvere ketenstructuur te creëren. Vinyl heeft ook de neiging tot crosslinking of “uitharding” bij hoge temperaturen, zodat polymeren met een hoog vinylgehalte minder thermisch stabiel zijn dan polymeren met een laag vinylgehalte. Merk hierboven op dat in vinyleenheden de dubbele bindingen hangend aan de hoofdketen zijn, waardoor de speciale eigenschappen van polymeren met een hoog vinylgehalte ontstaan. Vinyleenheden kunnen in anionische polymerisatie op basis van lithium worden verhoogd door gebruik te maken van polaire modifiers, die meestal stikstof- of zuurstofhoudende verbindingen zijn. De modificeerders leiden de aanval van het zich voortplantende anion op het “levende” ketendeinde om een 1,2-additie aan het butadieenmonomeer te geven.

![]()

Groeiend “levend” anion (negatieve lading) op het uiteinde van de levende polybutadieen keten met lithium tegenion (positieve lading)

Hoge trans polybutadieen

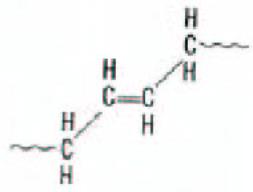

Hoge trans polybutadieen is een kristallijne kunststof vergelijkbaar met hoge trans polyisopreen of balata, die werd gebruikt in golfbal covers. Merk hieronder op, dat in de trans-configuratie de belangrijkste polymeerketen zich aan tegenovergestelde kanten van de interne koolstof-koolstof dubbele binding bevindt. Trans-polybutadieen heeft een smeltpunt van ongeveer 80 °C. Het wordt gemaakt met overgangsmetaalkatalysatoren vergelijkbaar met het hoge cis-proces (La, Nd, en Ni). Met deze katalysatoren kunnen weer polymeren met >90% trans worden gemaakt met behulp van het oplossingsproces.

Figuur 4. Schematische voorstelling van trans 1,4 polybutadieen.

Conclusie

Polybutadieen is en blijft een rubber met een hoog volume voor gebruik in banden, geharde kunststoffen en golfballen, vanwege de lage kosten, de beschikbaarheid en de unieke eigenschappen. Naarmate zich nieuwe markten ontwikkelen, zal er behoefte zijn aan de ontwikkeling van nieuwe, hoogwaardigere kwaliteiten van polybutadieen, waarbij zowel het alkyllithium- als het Ziegler-systeem worden gebruikt.

Geef een antwoord