カゼインは牛乳の主要タンパク質で、タンパク質総量の約80%を占め、残りの約20%はホエーまたは血清タンパク質です

カゼインは通常のチーズの基本成分となっています。 チーズ製造工程では、レンネット酵素の作用によりカゼインが沈殿し、カゼイン、乳清タンパク質、脂肪、乳糖、乳のミネラルからなる凝固物が形成される。

市販のカゼインは、酸による沈殿とレンネットによる凝固という2つの一般的な方法のいずれかにより脱脂乳から製造されている。 脂肪、乳清たんぱく質、乳糖、ミネラルは、カゼインの品質や保存性を低下させるため、多段階の水洗いで可能な限り除去する必要がある。 乾燥され、適切に製造されたカゼインは比較的良好な保存性を持ち、主に食品および化学産業で使用される。

カゼインの種類

カゼインは通常以下の種類に分けられる:

- 酵素沈殿によって得られたレンネットカゼイン

- 脱脂乳を等電点(pH 4.6 – 4.0)に酸性化させて得られたアシッドカゼインカゼインと呼ばれるものは、その製造過程で生じる。7)

これら2つの主要なタイプの他に、以下のような重要な市販のカゼイン製品があります:

- Co-precipitate, skim milk to a high temperature and then precipitation the casein/whey protein complex, usually with calcium chloride(スキムミルクを高温に熱して作られる。

共沈殿物にはホエイタンパク質とカルシウムも含まれています。

- カゼイン、一般にカゼインナトリウムは、水酸化ナトリウムに溶解した酸性カゼインから得られます

原料の影響

高品質のカゼインを製造するには、原料となる脱脂乳が良質でなければならないのです。 乳の酸性度が変化した結果、細菌が乳のたんぱく質に作用する時間があれば、カゼインの色と粘度に影響を与え、灰色がかった色になり、粘度はより滑らかになる。 沈殿前の乳の過度の加熱は、乳糖、カゼイン、ホエイタンパク成分間の相互作用を引き起こすだけでなく、カゼインを黄色、最悪の場合は褐色に変色させる。

レンネットカゼイン

通常72℃で15~20秒殺菌されたスキムミルクは、レンネットカゼインや他の種類のカゼインの製造に使用されます。 少量の脂肪は品質を損ないます。

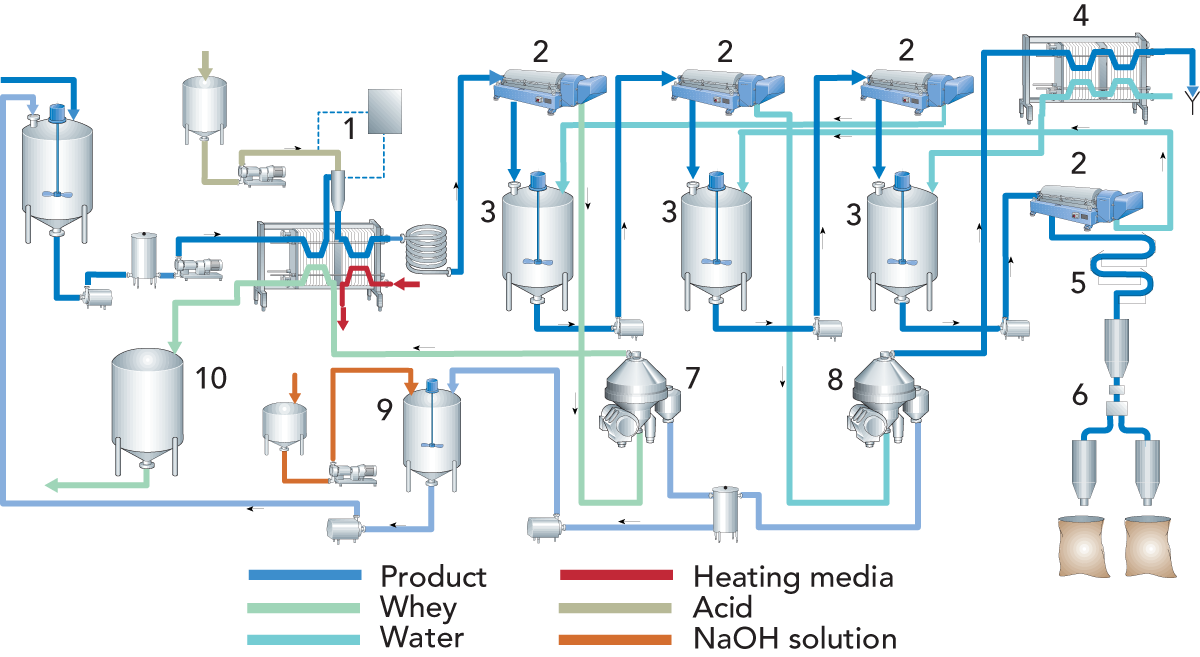

図20.1にレンネットカゼイン製造の各段階を示す。 レンネットはレンネットに含まれるキモシンという酵素の力を借りて行われる。 牛乳は短時間加熱した後、約30℃に冷却される。 その後、レンネットを加える。 15〜20分後、ゲルが形成される。 これを切断し、約60℃に加熱しながら凝固物を攪拌する。 酵素を失活させるために高温が必要です。 調理時間は30分程度です。

Zoom

Zoom レンネットカゼインの向流洗浄を行うプロセスラインです。

- カゼイン製造用桶

- デカンター

- 洗浄槽

- ヒーター

- 乾燥

- ミリング. 770>

バッチ洗浄

最終温度に達した時点でホエーを排出し、タンクに残ったカゼインは水で洗浄されてホエー蛋白、乳糖、塩分が除去される。 洗浄は45〜60℃の温度で2〜3段階に分けて行われる。

水が抜かれた後、カゼインはさらにふるいや分離機で脱水される。 その後、熱風で水分が

12%になるまで乾燥させ、最後に粉砕して粉末にする。 乾燥温度は、使用する方法によって異なる。 2段式乾燥の場合、1段目は50~55℃、2段目は約65℃です。

ルネットカゼインは白色かわずかに黄色であることが望ましいとされています。 色が濃い場合は品質が劣る証拠で、乳糖の含有量が多すぎることが原因と考えられます。

連続洗浄

ルネカゼインはもともと、専用のカゼインタンクで一括して製造されていましたが、現在では連続プロセスも使用されています。 連続式工場では、カゼインが攪拌機付きの2~3個の洗浄槽を通過する前に、ホエーの排出が行われる。 洗浄水の消費量を減らすため、脱水は通常デカンタ型遠心分離機で行われます。 カゼインは、傾斜した静的ストレーナーまたはデカンターで、洗浄工程の間に脱水されます。

大規模生産では、カゼインの凝固は依然としてバッチ式で行われ、計算された数のカゼインタンクを順番に空にし、連続的な脱輪と洗浄プラントに供給している。 後者のシステムではスキムミルク1リットルあたり1リットルの水を使用しますが、向流洗浄ではスキムミルク1リットルあたり約0.3〜0.4リットルの水しか必要ありません。 洗浄工程の数は製品に要求される条件によって異なります。 2段階が最低ラインです。 真水は最後のステージにのみ供給されます。 洗浄後、カゼインはデカンターで脱水され、DM含量は45〜40%になります。 乾燥後、例えば振動乾燥機で、カゼインを40、60、80メッシュの粒度に粉砕し、袋に詰めます。 (Mesh=1インチあたりのスクリーン線の数。40meshは0.64mmに相当する)

酸性カゼイン

牛乳はカゼインの等電点まで酸性化されるが、これはpH4.6と考えられているが、溶液中の中性塩の存在によってシフトし、pH 4.0 から pH 4.8 まで及ぶ範囲のどこでもありえること。 等電点とは、ヒドロニウムイオン濃度が負に帯電したカゼインミセルを中和し、カゼイン複合体が沈殿(凝集)する段階をいう。 このような酸性化は生物学的に、または鉱酸、例えば塩酸(HCl)または硫酸(H2SO4)の添加によって行うことができる。

生物学的酸性化-乳酸カゼイン

乳酸カゼインは微生物的酸性化により製造される。 牛乳は低温殺菌され、27~23℃に冷却される。 次に好中性の、ガスを発生しないスターターが加えられます。 必要なpHまで酸性化するのに約15時間かかります。 酸性化の工程が早すぎると、品質にばらつきが生じたり、カゼイン収量が減少したりするなどの問題が生じることがあります。 タンクを空にするのに時間がかかるため、酸味の程度にばらつきが出るので、通常は大型のタンクを使用します。

必要な酸味に達したところで、牛乳を撹拌しながら、プレート式熱交換器で50~55℃に加熱します。

ミネラル酸性化 – アシッドカゼイン

牛乳は必要な温度(約32℃)に加熱されます。 その後、牛乳のpHを4.3~4.6にするためにミネラル酸が加えられます。 pHチェックの後、牛乳はプレート式熱交換器で40〜45℃に加熱され、約2分間保持されると、カゼインの滑らかな凝集体が形成されます。 洗浄を開始する前にホエーをできるだけ除去するため、ホエーとカゼインの混合物はデカンターに通される。 7757>図20.2は、酸性カゼインの製造のためのプロセスラインのフローチャートである。 見てわかるように、酸性化の下流のプラントはレンネットカゼインの製造に使用されるものとほぼ同じである。

プラントを出る前に、ホエーと洗浄水を分離することができ、カゼインスラッジはタンクに回収される。

脱水後、酸性カゼインは粉砕され、袋に詰められる。

フランスのPilletが開発した酸性カゼインの製造技術も言及する必要がある。

32℃に予熱した後、脱脂乳は酸性化され、凝固ユニット(図20.) 凝固は直接蒸気注入により約45℃まで加熱された後、完了する。 デカンターで脱水した後、1つまたは2つの特別設計の洗浄塔で向流洗浄を行う(図20.4)。

振動流動装置で乾燥する前に、カゼインはデカンターで脱水される。

拡大

拡大 酸性カゼイン製造のプロセスライン

- pH control

- Decanter centrifuge

- Washing tank

- Heat exchanger

DryMilling, sieve and bagging

Option:

- 7. ホエーからの微粉回収

- 8.洗浄水からの微粉回収

- 9. 微粉末の溶解

- 10. ホエイの貯蔵

ズーム

ズーム 乳酸、酸およびレンネットカゼイン用連続凝固、調理およびシネレシスユニット(Pillet).

ズーム

ズーム 乳酸、酸及びレンネットカゼインのためのカード洗浄塔(Pillet社製)。

Co-precipitate

Co-precipitateは実質的に乳のすべてのタンパク質画分を含む。

脱脂乳に少量の塩化カルシウムまたは酸を加えた後、混合物を85 – 95℃に加熱して、1 – 20分の期間、その温度で保持してカゼインと乳清タンパク質間の相互作用を可能にする。 次に、塩化カルシウム溶液(高カルシウム共沈物を生成)または希釈酸(中カルシウムまたは低カルシウム共沈物を生成、添加する酸の量と得られるホエーのpHに依存)を制御して加えることにより、加熱乳からのタンパク質の沈殿が行われる。 カルドはその後洗浄され、粒状で不溶性の共沈物を生成するために乾燥されるか、または可溶性または「分散性」の共沈物を生成するためにカゼイネの製造方法について記載したようにアルカリで溶解される。

カゼイネートは、新鮮に沈殿させた(「ウェット」)酸性カゼインカードから、または乾燥酸性カゼインから、図20.5に概略を示すようにいくつかのアルカリの希釈溶液のいずれかとの反応によって製造することができる(4940>

ズーム

ズーム 酸性カゼインカードまたは乾燥酸性カゼインからスプレーまたはローラー乾燥カゼイネートの製造に関する基本的な手順。 アルカリは水酸化ナトリウム、水酸化カリウム、水酸化カルシウム、またはアンモニアであってもよい。

カゼインナトリウム

カゼインナトリウムの製造に最もよく使われるアルカリは水酸化ナトリウム(NaOH)溶液で、2.5Mまたは10%の強度がある。

他のアルカリ、例えば炭酸水素ナトリウムやリン酸ナトリウムも使用できますが、必要な量とコストがNaOHより高くなります。

中濃度のカゼインナトリウム溶液の粘度が非常に高いため、噴霧乾燥のための固形分含有量は約20%に制限される。

処理手順については、溶解時間が粒子径に直接関係し、水酸化ナトリウムの添加後ではなく、その前に粒子径を小さくするとより迅速に反応することを言及しておく。 その結果、凝乳はアルカリ添加前にコロイドミルに通される。

最後のカゼイン洗浄後、凝乳は約45%の固形分に脱水し、コロイドミルに入る前に水と(25〜30%の固形分に)再混合することもできる。 粉砕された凝乳は高温で再凝集することが観察されているので、出てくるスラリーの温度は45℃以下であるべきです。 一般にスラリーは、効果的な攪拌機を備えたジャケット付きタンクに集められ、大容量ポンプを備えた循環システムに組み込まれる。

希釈アルカリの添加は、最終pHを約6.7にする目的で慎重に制御しなければならない。 好ましくは、アルカリはポンプのすぐ上流の循環ラインに投入される。

一旦アルカリがスラリーに加えられると、粘度を下げるために温度をできるだけ早く60 – 75℃に上げることが重要である。

バッチで調製したカゼインナトリウムの溶解時間は通常30 – 60分である。

効率的に霧化するには、スプレードライヤーに送られるときカゼインナトリウム溶液は一定の粘度を有している必要がある。

カゼインカルシウム

カゼインカルシウムの調製は、いくつかの重要な例外を除いて、カゼインナトリウムの場合と同じ一般路線に従います。 カゼインカルシウム溶液は加熱によって不安定になりやすく、特にpHが6以下の場合、不安定になります。

溶解の過程で、酸性カゼインカードと水酸化カルシウムの反応は、カードと水酸化ナトリウムの反応よりはるかに遅い速度で進むことが判明しています。 カゼインと水酸化カルシウムの反応速度を上げるには、まずカゼインをアンモニアに完全に溶解させるのがよい。 その後、ショ糖溶液の水酸化カルシウムを加え、カゼインカルシウム溶液をローラーで乾燥させる。 カゼインとアルミニウムの化合物は、医療用または肉製品の乳化剤として使用するために調製されている。 鉄や銅のカゼイン酸塩もイオン交換により調製され、乳児用や栄養補助食品に使用されています。

押出しカゼインナトリウム

押出し技術を用いると、限られた量の水の存在下でカゼインからカゼインナトリウムを製造することが可能である。

押出調理を扱うヨーロッパの企業、Werner & Pfleiderer GmbH(ドイツ)、Clextral(フランス)、およびその他いくつかの企業は、押出調理によるカゼインナトリウムの製造から良好な結果を報告しています。 水とアルカリを加えて、押出成形用の混合物を形成する。 カゼイン/水混合物は、

10〜30%の水分含量を有することがある。

カゼイネートの製造に使用される押出技術は、従来のバッチ技術と高い競争力を持つようになると思われる。

さらに、押出処理は、脱脂粉乳からの酸性カゼインの製造においても試験されている。 J FichtaliとF R van der Vortは、カナダのケベック州にあるMcGill大学のMacDonald Collegeで、パイロットプラントによる試験を実施しました。 彼らは彼らの試験結果(1990年)を次のように要約しています:

「押出処理によるSMP(脱脂粉乳)からの酸性カルドの生産に関する我々の最初の仕事は、高品質の製品を生産するためにプロセスの開発にかなり多くの努力を払わなければならないことを示しました。 米国、カナダ、欧州経済共同体は慢性的な牛乳の供給過剰に見舞われており、そのうちの相当量が脱脂粉乳に転換されている。 押出工程の条件を変更し、高固形分凝固を研究し、凝固および洗浄工程を最適化することにより、許容できる品質の酸性カゼインを押出により製造することができる。 このプロセスは連続的で制御可能であり、高固形分のSMPを使用し、従来のプロセスよりも労働力と床面積の要件を削減できる可能性があります。 この材料は、後続の論文で議論されるカゼインナトリウムへの押出しによる更なる変換のための飼料として役立つ。”

Zoom

Zoom エクストルージョン調理システム

カゼインとカゼイン酸の用途レンネットカゼイン

酸性カゼインと異なる製品であり、その特徴はカゼイン酸を含まないことである。 工業的には、主にプラスチックの部類に属する人工物質の製造に使用されます。 カゼインをホルマリンで重合したものはガラリス、カゼインの合成繊維はラニタルと呼ばれる。 ガラリスと直接競合する各種プラスチックが大量に供給されているにもかかわらず、ガラリス製造用のカゼインの需要はある。 また、プロセスチーズの原料として少量のレンネットカゼインが使用されている。 レンネットカゼインは水に溶けません。

アシッドカゼイン

アシッドカゼインは世界市場を席巻しています。 化学工業では、上質紙の艶出しのために製紙用添加物として使用されています。 製紙用途では、カゼインに脂肪分がなく、紙に斑点をつけるような異物や焦げの粒子がないことが特に重要である。 スキムミルクの脂肪分を極端に少なくするには、低温殺菌と合わせて精密ろ過装置(MF)に通す必要がある。 各業界ごとに厳しい品質規格がある。 塗料や化粧品業界もカゼインの大きなユーザーです。

Typical composition of caseins, caseinates, および共沈物

| 酸性カゼインのグレード別基準 | |||

| 品質グレード | エキストラグレード | 標準 | |

| 水分(最大値), % | 10 | 12 | |

| 脂肪(最大)、% | 1.5 | 2 | |

| 遊離酸(最大)、ml | 0.20 | 0.27 | |

| 灰(最大)、% | 2.2 | 2.2 | |

| タンパク質含量(乾燥ベース)、% | 95 | 90 | |

| プレート(最大)、カウント/g | 30.000 | 100.000 | |

| 大腸菌群、カウント(最大)/0.00。1 g | 0 | 0 | |

| 品質等級 | 特級 | 規格 | |

| 水分(最大)。 % | 12 | 13 | |

| 脂肪(最大)、% | 1.0 | 1.5 | |

| 灰分, % | 7.5 | 7.0 | |

| 色 | A | C | |

| カゼインナトリウム | カゼインカルシウム | ||

| 水分の有無, % | 3.8 | 3.8 | |

| タンパク質 (N x 6.38), % | 91.4 | 91.2 | |

| 灰分、 % | 3.8 | ||

| 3.8 | |||

| 乳糖, % | 0.1 | ||

| 脂肪, % | 1.1 | 0.11 | 1.1 |

| ナトリウム, % | 1.2-1.4 | <0.1 | |

| カルシウム, % | 0.1 | 2.3-1.6 | |

| 鉄、mg/kg | 3-20 | 10-40 | |

| 銅、mg/kg | 1-2 | 1.1 | 3.5 |

| 鉛, mg/kg | <1 | pH | 6.8-7.0 |

カゼインナトリウム

重要性が増しているカゼインの用途は、カゼインナトリウム製造用の原料として使用することである。 カゼインは希薄なアルカリに容易に溶解し、その液体をスプレードライして粉末にします。 この粉末はカゼインよりもはるかに溶解性が高く、食品産業での利用が進んでいる。 カゼインナトリウムは溶解時に高い粘性を示すため、55~60℃での最大濃度は20%です。

カゼインカルシウム

ある種の用途では、カゼインナトリウムの代わりにカゼインカルシウムを選択することができる。

共沈カルシウム

この製品もアルカリに溶解して噴霧乾燥することができ、カゼインとほぼ同じ応用分野であるが、共沈カルシウムの製造においては、色、溶解度、灰分をユーザーの要求に近い形で調節する目的で、工程を変更することが可能である。

栄養学的な観点から見たカゼインおよびカゼイネの最も重要な利点の1つは、必須アミノ酸であるリジンの含有量が比較的高いことである。 さらに、乳糖を含まない環境下では、リジンがより長く保存できることが試験で確認されています。 このことから、乳タンパク質は乾燥粉乳などよりも、カゼインやカゼイネートという形で保存する方が便利であることがわかります。 新しい傾向として、カゼインと沈殿物は多くの食品に含まれる中間製品であるため、化学的純度だけでなく、細菌学的純度に関しても厳しい要求を満たさなければならない。 カゼインは他の多くの乳製品よりも季節性が強いため、人手をかけずに複数のシフトで生産ラインを稼働させることができるようにしなければならない。

したがって、このような状況では、例えば、カゼインを脱水し、ホエーおよび洗浄水からカゼイン損失を回収するための遠心分離機を取り入れて、連続生産ラインを計画できることは興味深いことです。2

粒状共沈物とカゼイン1

| Co-沈殿物 | ||||||

|---|---|---|---|---|---|---|

| 水分.etc, % | 11.5 | 9.5 | 9.5 | |||

| 脂肪, % | 1.4 | 0.5 | 0.7 | 0.9 | ||

| 灰分、% | 1.8 | 7.0 | 1.7 | 3.7 | 2.4 | |

| – Nx 6.38, % | 85.0 | 81.7 | 85.6 | 86.7 | ||

| -乾燥基準、 % | 96.0 | -乾燥基準、 % | 86.7 | 90.3 | 94.5 | 95.8 |

| 乳糖、% | 0.1 | 95.1 | 0.5 | 0.5 | ||

| カルシウム, % | <0.1 | 2.1 | 1.13 | 0.54 | ||

| pH | 6.5 – 7.2 | 5.6 – 6.2 | 5.4 – 5.8 | |||

| カルド分離後のホエーのpH | 4.1 – 5.2 | |||||

| 5.2 – 5.8 5.2 – 5.23 – 4.6 | 5.8 – 5.9 | 5.1 – 5.3 | 4.9 – 5.1 |

コメントを残す