ポリブタジエン(BR)は、スチレンブタジエンゴム(SBR)に次いで生産量が大きい合成ゴムです。 1999年の消費量は全世界で約195万3,000トンでした。

タイヤにおけるポリブタジエン

ポリブタジエンの主な用途はタイヤで、生産されたポリマーの70%以上がトレッドとサイドウォールに使用されています。 BRの硬化物は、その低いガラス転移温度(Tg)により、優れた耐摩耗性(良好なトレッド摩耗)と低い転がり抵抗(良好な燃費)を実現します。 Tgが低い(通常<-90℃)のは、後述するポリブタジエンの「ビニル」含有量が低いためである。 しかし、Tgが低いとウェットトラクション特性も悪くなるため、ポリブタジエンは通常、天然ゴムやスチレンブタジエンゴムなどの他のエラストマーとブレンドしてトレッドコンパウンドに使用されています。

他のポリマーの衝撃改良剤としてのポリブタジエン

ポリブタジエンは、ポリスチレンやアクリロニトリル-ブタジエン-スチレン樹脂(ABS)の衝撃改良剤としても主要な用途があり、総量の約 25% がこれらの用途に使用されます。 通常、これらのゴム靭性樹脂を作るために、重合プロセスで約7%のポリブタジエンが添加されます(図1参照)。 ポリブタジエン変性またはゴム強靭化したポリスチレン樹脂の電子顕微鏡写真。 ポリブタジエンドメインは黒で示されています。

ゴルフボールにおけるポリブタジエン

また、世界中で約2万トンの「高シス」ポリブタジエンが、その優れた反発性によりゴルフボールコアに毎年使用されています。

化学と製造工程

ポリブタジエンは、4 つの炭素原子と 6 つの水素原子 (C4H6) を含むモノマーである 1,3 ブタジエンのホモポリマー (1 つのモノマーのみ) です。 4つの炭素原子は、次のように2つの「二重結合」を含む直鎖になっている。

![]()

1,3 ブタジエン

ポリマー形成の鍵となるのは、この「二重結合」の部分である。 二重結合は触媒によって攻撃され、反復的な鎖の成長プロセスを維持し、目的の分子量で反応を終了させるために何かが加えられるまで継続する。

ポリブタジエンの分子量

分子量はかなり高くなる可能性があります。 典型的なポリブタジエンの場合、分子量(Mn=数平均)は通常>10万グラム/モルです。

ポルブタジエンの合成

ほとんどのポリブタジエンは、遷移金属(Nd、Ni、または Co)錯体またはブチルリチウムなどのアルキル金属を触媒として用いた溶液プロセスで作られます。 この反応は非常に発熱が大きく、特にアルキリチウム触媒では爆発する可能性があるため、通常ヘキサン、シクロヘキサン、ベンゼン、トルエンなどの溶媒中で行われる。 溶媒は、反応速度の低下、重合による発熱の抑制、反応器内のポリマー溶液の低粘度化のために使用される。 一般的なポリブタジエンの重合は、約20%のモノマーと約80%の溶剤で行われます。

バッチ処理および連続処理を用いた製造

重合は、バッチ処理または連続処理のいずれかにすることができる。 バッチ式では、モノマー、溶媒、触媒を反応器に投入し、加熱してプロセスを開始し、その後、完了まで継続させる。 ポリマー溶液はその後、別の容器またはプロセスユニットに移され、溶媒が除去される。 連続モードでは、モノマー、溶媒および触媒は、重合に適した温度で一連の反応器の最初の底に連続的に供給される。 溶液が反応器内を流れるにつれて重合が進行し、最後の反応器の上部でプロセスを停止することなくポリマー溶液が取り出される。 連続プロセスは、最も経済的な方法である。

ポリブタジエンの種類

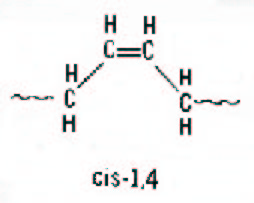

アルキリチウム触媒と遷移金属触媒は、非常に異なる製品を作ります。 遷移金属、いわゆるZiegler触媒は、ポリブタジエン骨格に含まれる炭素-炭素二重結合の同じ側に主ポリマー鎖を持つ1種類の非常に「立体規則正しい」ポリブタジエン類を生成します。

Figure 2.シス配置と呼ばれる。 高シスポリブタジエンの模式図。

高シスポリブタジエンは通常シスコンテンツが>95%で、硬化した製品でより優れた「グリーン強度」と耐カット成長性を生み出します。 グリーン強度(未加硫ゴムコンパウンドの強度)はタイヤ製造工程で重要であり、耐カットグロース性はタイヤ性能に必要です。 耐カットグロース性は、使用中のタイヤの屈曲のような動的操作の際に、裂け目や亀裂が伝播することに対する抵抗力である。 高シスポリブタジエンは、ビニル構造をほとんど持たないため、アルキリチウム系BRと比較して低いTgを示すことも特徴である。 先に述べたように、ビニルはポリマーのTgを上昇させる傾向がある。 ビニルの含有量が少なく、Tgが低いハイシスポリブタジエンは、ゴルフボールのコアに最適である。 ゴルフボールのコアは過酸化物で硬化させるが、過酸化物はビニルユニットを「過剰硬化」させる傾向があり、非常に硬くて遅いゴルフボールになってしまう。 ネオジム触媒系は、99%という最も高いシスコンテンツを生成し、また最も直線的な鎖構造(分岐がない)を作るため、すべての高シス型ポリマーの中で最高の引張特性とヒステリシス(低熱膨張)特性を持つポリマーとなります。 コバルト系は高分岐で溶液粘度の低いBRを生成し、ポリスチレンやアクリロニトリル-ブタジエン-スチレンの改質材として優れている。 ニッケル触媒は中間レベルの分岐を持つポリブタジエンを作る。

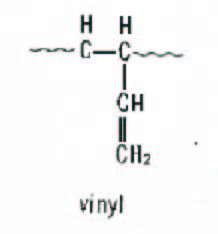

Figure 3. ビニルの模式図。

リチウムベースのポリブタジエン

アルキリチウムまたは「アニオン」触媒系は、プロセスで特別な極性修飾剤を使用しない場合、シス約40%、トランス約50%およびビニル10%のポリマーを生成する。 アルキリチウムプロセスは、成長する鎖末端に「生きている」アニオン(負電荷)を含み、さらにカップリング剤や官能基と反応させてさまざまな変性ポリブタジエンを作ることができるため、おそらく最も汎用性の高いプロセスであろう。 また、ゲル化しないポリブタジエンが得られるため、プラスチックの改質にも最適です。 ビニルは、より硬い鎖構造を作ることで、ポリブタジエンのTgを増加させます。 また、ビニルは高熱条件下で架橋または「硬化」する傾向があるため、高ビニルポリマーは低ビニルポリマーよりも熱安定性が低くなります。 このように、ビニル単位では二重結合が主鎖にぶら下がっているため、高ビニルポリマーの特殊な性質が発現します。 リチウムベースのアニオン重合では、極性改質剤(通常、窒素または酸素含有化合物)を使用することでビニル単位を増やすことができる。 改質剤は、「生きている」鎖末端に伝播するアニオンの攻撃を誘導し、ブタジエンモノマーに1,2付加を与える。

![]()

リチウム対イオン(正電荷)と生きているポリブタジエン鎖の端に成長する「生きている」アニオン(負電荷)

高トランスポリブタジエン

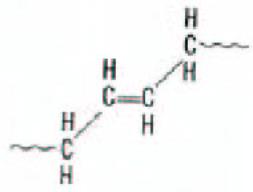

高トランスポリブタジエンはゴルフボールカバーで使用されていた高トランスポリイソプレンまたはバラタと同様に結晶性プラスチック材料である。 trans構成で主要なポリマー鎖が内部カーボンカーボン二重結合の反対側にあること、次に注目しなさい。 トランスポリブタジエンの融点は約80℃である。 ハイシスプロセスと同様の遷移金属触媒(La、Nd、Ni)を用いて製造される。 これらの触媒は溶液プロセスを用いて再び>90% transのポリマーを作ることができる。

図4.

Conclusion

ポリブタジエンは、低コストで入手しやすく、独自の特性があるため、タイヤ、強化プラスチック、ゴルフ ボールに使用する量産ゴムであり続け、今後もそうであり続けるでしょう。 新しい市場の開拓に伴い、アルキリチウム系とジーグラー系の両方を使用した、新しい高性能グレードのポリブタジエンを開発する必要があります

。

コメントを残す