LufteinlassBearbeiten

Ein Einlass oder Rohr wird vor dem Verdichter benötigt, um die einströmende Luft gleichmäßig in die sich bewegenden Verdichterschaufeln zu leiten. Ältere Motoren hatten stationäre Schaufeln vor den sich bewegenden Schaufeln. Diese Schaufeln halfen ebenfalls, die Luft auf die Schaufeln zu leiten. Die in ein Turbotriebwerk einströmende Luft hat immer Unterschallgeschwindigkeit, unabhängig von der Geschwindigkeit des Flugzeugs selbst.

Der Einlass muss dem Triebwerk Luft mit einer akzeptabel kleinen Druckschwankung (bekannt als Verzerrung) zuführen und auf dem Weg dorthin so wenig Energie wie möglich verloren haben (bekannt als Druckausgleich). Der Staudruckanstieg im Ansaugtrakt ist der Beitrag des Ansaugtrakts zum Gesamtdruckverhältnis und zum thermischen Wirkungsgrad des Antriebssystems.

Der Ansaugtrakt gewinnt bei hohen Geschwindigkeiten an Bedeutung, wenn er mehr Verdichtung erzeugt als die Verdichterstufe. Bekannte Beispiele sind die Antriebssysteme der Concorde und der Lockheed SR-71 Blackbird, bei denen der Anteil des Einlasses und des Triebwerks an der Gesamtkompression 63%/8% bei Mach 2 und 54%/17% bei Mach 3+ betrug. Die Länge der Ansaugrohre reichte von „Null“ beim Pratt & Whitney TF33 Turbofan in der Lockheed C-141 Starlifter bis zu den zwei 65 Fuß langen Ansaugrohren der nordamerikanischen XB-70 Valkyrie, die jeweils drei Triebwerke mit einem Ansaugluftstrom von etwa 800 lb/sec versorgen.

VerdichterBearbeiten

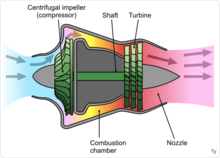

Der Verdichter wird von der Turbine angetrieben. Er dreht sich mit hoher Geschwindigkeit, wobei er dem Luftstrom Energie hinzufügt und ihn gleichzeitig auf einen kleineren Raum zusammenpresst (komprimiert). Durch die Komprimierung der Luft erhöhen sich ihr Druck und ihre Temperatur. Je kleiner der Kompressor ist, desto schneller dreht er sich. Am großen Ende der Skala dreht sich der GE-90-115-Fan mit etwa 2.500 Umdrehungen pro Minute, während ein kleiner Hubschraubertriebwerkskompressor mit etwa 50.000 Umdrehungen pro Minute arbeitet.

Turbojets versorgen das Flugzeug mit Zapfluft aus dem Kompressor, z. B. für das Umweltkontrollsystem, die Enteisung und die Druckbeaufschlagung des Treibstofftanks. Das Triebwerk selbst benötigt Luft mit verschiedenen Drücken und Durchflussraten, um es am Laufen zu halten. Ohne diese Luft aus dem Kompressor würden die Turbinen überhitzen, das Schmieröl würde aus den Lagerhohlräumen austreten, die Rotordrucklager würden abrutschen oder überlastet werden und es würde sich Eis auf dem Nasenkonus bilden. Die Luft aus dem Verdichter, die so genannte Sekundärluft, wird zur Turbinenkühlung, zur Abdichtung der Lagerhohlräume und zum Vereisungsschutz verwendet und stellt sicher, dass die Axiallast des Rotors auf sein Drucklager dieses nicht vorzeitig abnutzt. Die Versorgung des Flugzeugs mit Zapfluft verringert den Wirkungsgrad des Triebwerks, da die Luft zwar komprimiert wurde, aber nicht zur Schuberzeugung beiträgt. Bei der Boeing 787 mit Turbofan-Antrieb wird keine Zapfluft mehr benötigt.

Die in Turbojets verwendeten Verdichtertypen waren in der Regel Axial- oder Zentrifugalverdichter. Frühe Turbojet-Kompressoren hatten niedrige Druckverhältnisse von bis zu etwa 5:1. Aerodynamische Verbesserungen wie die Aufteilung des Verdichters in zwei getrennt rotierende Teile, die Verwendung von variablen Schaufelwinkeln für Eintrittsleitschaufeln und Statoren sowie die Entlüftung des Verdichters ermöglichten es späteren Turbojets, Gesamtdruckverhältnisse von 15:1 oder mehr zu erreichen. Zum Vergleich: Moderne zivile Turbofan-Triebwerke haben Gesamtdruckverhältnisse von 44:1 oder mehr. Nach dem Verlassen des Verdichters tritt die Luft in die Brennkammer ein.

BrennkammerBearbeiten

Der Verbrennungsprozess in der Brennkammer unterscheidet sich wesentlich von dem in einem Kolbentriebwerk. In einem Kolbentriebwerk sind die brennenden Gase auf ein kleines Volumen beschränkt, und wenn der Kraftstoff verbrennt, steigt der Druck. Bei einem Turbojet verbrennt das Luft-Kraftstoff-Gemisch in der Brennkammer und strömt in einem kontinuierlichen Prozess ohne Druckanstieg zur Turbine. Stattdessen tritt in der Brennkammer ein geringer Druckverlust auf.

Das Treibstoff-Luft-Gemisch kann nur in langsam strömender Luft verbrennen, daher wird für die annähernd stöchiometrische Verbrennung in der Primärzone ein Bereich der Rückströmung durch die Treibstoffdüsen aufrechterhalten. Es wird weitere Druckluft zugeführt, die den Verbrennungsprozess vervollständigt und die Temperatur der Verbrennungsprodukte auf ein für die Turbine akzeptables Niveau absenkt. In der Regel werden weniger als 25 % der Luft für die Verbrennung verwendet, da ein insgesamt mageres Gemisch erforderlich ist, um die Temperaturgrenzen der Turbine einzuhalten.

TurbineEdit

Heiße Gase, die die Brennkammer verlassen, expandieren durch die Turbine. Typische Werkstoffe für Turbinen sind Inconel und Nimonic. Die heißesten Turbinenschaufeln in einem Triebwerk haben interne Kühlkanäle. Durch diese wird Luft aus dem Verdichter geleitet, um die Metalltemperatur in Grenzen zu halten. Die übrigen Stufen müssen nicht gekühlt werden.

In der ersten Stufe ist die Turbine größtenteils eine Impulsturbine (ähnlich einem Peltonrad) und dreht sich durch den Aufprall des heißen Gasstroms. Spätere Stufen sind Konvergenzkanäle, die das Gas beschleunigen. Die Energie wird durch Impulsaustausch in die Welle übertragen, und zwar auf die entgegengesetzte Weise wie bei der Energieübertragung im Verdichter. Die von der Turbine entwickelte Leistung treibt den Verdichter und Zubehörteile wie Kraftstoff-, Öl- und Hydraulikpumpen an, die vom Nebengetriebe angetrieben werden.

DüseBearbeiten

Nach der Turbine expandieren die Gase durch die Abgasdüse und erzeugen einen Hochgeschwindigkeitsstrahl. In einer konvergenten Düse verengt sich der Kanal allmählich bis zu einer Verengung. Das Druckverhältnis in der Düse eines Turbotriebwerks ist bei höheren Schubeinstellungen so hoch, dass die Düse verengt wird.

Wird jedoch eine konvergent-divergente Laval-Düse eingebaut, können die Gase im divergenten Abschnitt (mit größerem Strömungsquerschnitt) eine Überschallgeschwindigkeit erreichen. Durch die daraus resultierende höhere Abgasgeschwindigkeit wird zusätzlicher Schub erzeugt.

SchubverstärkungEdit

Der Schub wurde bei Turbojets meist durch Wasser/Methanol-Einspritzung oder Nachverbrennung erhöht. Einige Triebwerke verwendeten beides gleichzeitig.

Flüssigkeitseinspritzung wurde 1941 bei den Power Jets W.1 zunächst mit Ammoniak erprobt, bevor man zu Wasser und dann zu Wasser-Methanol wechselte. Ein System zur Erprobung der Technik in der Gloster E.28/39 wurde entwickelt, aber nie eingebaut.

NachbrennerBearbeiten

Ein Nachbrenner oder „Nachheizstrahlrohr“ ist eine Brennkammer, die zur Wiedererwärmung der Turbinenabgase hinzugefügt wird. Der Treibstoffverbrauch ist sehr hoch, typischerweise viermal so hoch wie der des Haupttriebwerks. Nachbrenner werden fast ausschließlich bei Überschallflugzeugen eingesetzt, meist bei Militärflugzeugen. Zwei Überschallflugzeuge, die Concorde und die Tu-144, verwendeten ebenfalls Nachbrenner, ebenso wie der White Knight von Scaled Composites, ein Trägerflugzeug für das experimentelle suborbitale Raumschiff SpaceShipOne.

Die Nachverbrennung wurde 1944 an den W.2/700-Triebwerken in einer Gloster Meteor I erprobt.

Schreibe einen Kommentar