Polybutadien (BR) ist nach Styrol-Butadien-Kautschuk (SBR) der am zweithäufigsten hergestellte synthetische Kautschuk. Der Verbrauch betrug 1999 weltweit etwa 1.953.000 Tonnen.

- Polybutadien in Reifen

- Polybutadien als Schlagzähigkeitsmodifikator in anderen Polymeren

- Polybutadien in Golfbällen

- Chemie und Herstellungsverfahren

- Molekulargewicht von Polybutadien

- Synthese von Polubutadien

- Produktion im Batch- und kontinuierlichen Verfahren

- Typen von Polybutadien

- Polybutadien auf Lithiumbasis

- High-Trans-Polybutadien

- Schlussfolgerung

Polybutadien in Reifen

Die Hauptanwendung von Polybutadien ist die Verwendung in Reifen, wobei über 70 % des produzierten Polymers in Laufflächen und Seitenwänden eingesetzt werden. Ausgehärtetes BR bietet aufgrund seiner niedrigen Glasübergangstemperatur (Tg) eine ausgezeichnete Abriebfestigkeit (gute Laufflächenabnutzung) und einen geringen Rollwiderstand (gute Kraftstoffeinsparung). Die niedrige Tg, in der Regel <-90C, ist das Ergebnis des geringen „Vinyl“-Gehalts von Polybutadien, auf den weiter unten eingegangen wird. Eine niedrige Tg führt jedoch auch zu schlechten Nass-Traktions-Eigenschaften, so dass Polybutadien für Laufflächenmischungen normalerweise mit anderen Elastomeren wie Naturkautschuk oder Styrol-Butadien-Kautschuk gemischt wird.

Polybutadien als Schlagzähigkeitsmodifikator in anderen Polymeren

Polybutadien findet auch eine wichtige Anwendung als Schlagzähigkeitsmodifikator für Polystyrol und Acrylnitril-Butadien-Styrol-Harz (ABS), wobei etwa 25 % des Gesamtvolumens in diese Anwendungen fließen. Zur Herstellung dieser kautschukverstärkten Harze werden in der Regel etwa 7 % Polybutadien in den Polymerisationsprozess eingebracht (siehe Abbildung 1).

Abbildung 1. Elektronenmikroskopische Aufnahme eines mit Polybutadien modifizierten oder gummiverstärkten Polystyrolharzes. Die Polybutadien-Domänen sind schwarz dargestellt.

Polybutadien in Golfbällen

Außerdem werden jedes Jahr weltweit etwa 20.000 Tonnen „high cis“-Polybutadien in Golfballkernen verwendet, da es eine hervorragende Elastizität aufweist. Diese Anwendung nimmt zu, da sich die Golfballindustrie von der traditionellen gewickelten Balltechnologie zu einer zweiteiligen, festen Kernkonstruktion zu bewegen scheint.

Chemie und Herstellungsverfahren

Polybutadien ist ein Homopolymer (nur ein Monomer) von 1,3-Butadien, einem Monomer mit vier Kohlenstoffatomen und sechs Wasserstoffatomen (C4H6). Die vier Kohlenstoffatome liegen in einer geraden Kette, die zwei „Doppelbindungen“ enthält:

![]()

1,3-Butadien

Die Doppelbindungen sind der Schlüssel zur Polymerbildung. Sie werden von Katalysatoren angegriffen, um einen sich wiederholenden Kettenwachstumsprozess aufrechtzuerhalten, der so lange andauert, bis etwas hinzugefügt wird, um die Reaktion beim gewünschten Molekulargewicht zu beenden.

Molekulargewicht von Polybutadien

Das Molekulargewicht kann recht hoch werden. Für ein typisches Polybutadien beträgt das Molekulargewicht (Mn = Zahlenmittel) normalerweise >100.000 Gramm pro Mol. Dies entspricht einer Kette, die mehr als 2.000 Butadieneinheiten enthält.

Synthese von Polubutadien

Die meisten Polybutadiene werden durch ein Lösungsverfahren hergestellt, wobei entweder ein Übergangsmetallkomplex (Nd, Ni oder Co) oder ein Alkylmetall wie Butyllithium als Katalysator verwendet wird. Da die Reaktion sehr exotherm ist und insbesondere bei Alkyllithium-Katalysatoren explosiv sein kann, wird die Reaktion normalerweise in Lösungsmitteln wie Hexan, Cyclohexan, Benzol oder Toluol durchgeführt. Die Lösungsmittel werden verwendet, um die Reaktionsgeschwindigkeit zu verringern, die bei der Polymerisation entstehende Wärme zu kontrollieren und die Viskosität der Polymerlösung im Reaktor zu verringern. Eine typische Polybutadienpolymerisation wird mit etwa 20 % Monomer und 80 % Lösungsmittel durchgeführt.

Produktion im Batch- und kontinuierlichen Verfahren

Die Polymerisation kann entweder im Batch-Verfahren oder im kontinuierlichen Verfahren erfolgen. Beim Batch-Verfahren werden Monomer, Lösungsmittel und Katalysator in den Reaktor gegeben, erhitzt, um den Prozess in Gang zu setzen, und dann bis zum Ende laufen gelassen. Die Polymerlösung wird dann in einen anderen Behälter oder eine andere Prozesseinheit überführt, um das Lösungsmittel zu entfernen. Im kontinuierlichen Betrieb werden Monomer, Lösungsmittel und Katalysator bei einer für die Polymerisation geeigneten Temperatur kontinuierlich in den Boden des ersten einer Reihe von Reaktoren eingespeist. Die Polymerisation schreitet voran, während die Lösung durch die Reaktoren fließt, und die Polymerlösung wird am oberen Ende des letzten Reaktors entnommen, ohne dass der Prozess unterbrochen wird. Das kontinuierliche Verfahren ist das wirtschaftlichste. Bei beiden Verfahren wird das Endprodukt in der Regel in Form von Ballen mit einem Gewicht von jeweils 50 bis 75 Pfund hergestellt.

Typen von Polybutadien

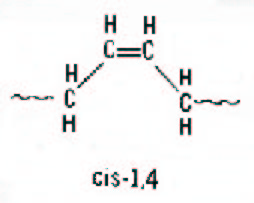

Die Alkyllithium- und Übergangsmetallkatalysatoren erzeugen sehr unterschiedliche Produkte. Die Übergangsmetall- oder so genannten Ziegler-Katalysatoren erzeugen sehr „stereoreguläre“ Polybutadiene, wobei bei einem Typ die Hauptpolymerkette auf derselben Seite der Kohlenstoff-Kohlenstoff-Doppelbindung des Polybutadien-Grundgerüsts liegt. Dies wird als cis-Konfiguration bezeichnet.

Abbildung 2. Schematische Darstellung eines Polybutadiens mit hohem cis-Gehalt.

Polybutadien mit hohem cis-Gehalt hat in der Regel einen cis-Gehalt von >95 %, was zu einer besseren „Grünfestigkeit“ und einer erhöhten Schnittfestigkeit im ausgehärteten Produkt führt. Die Grünfestigkeit, d. h. die Festigkeit der unvulkanisierten Gummimischung, ist für den Reifenaufbau wichtig, und die Schnittfestigkeit ist für die Reifenleistung erforderlich. Die Schnittfestigkeit ist der Widerstand gegen die Ausbreitung eines Risses oder einer Rissbildung während eines dynamischen Vorgangs wie dem Durchbiegen eines Reifens im Gebrauch. Polybutadien mit hohem Cis-Gehalt weist im Vergleich zu BR auf Alkyllithiumbasis auch eine niedrigere Tg auf, da es fast keine Vinylstruktur aufweist. Wie bereits erwähnt, neigt Vinyl dazu, den Tg-Wert des Polymers zu erhöhen. Der geringe Vinylgehalt und die niedrige Tg machen High-Cis-Polybutadien ideal für Golfballkerne. Golfballkerne werden mit Peroxiden gehärtet, die dazu neigen, die Vinyleinheiten zu überhärten“, wodurch ein sehr harter und langsamer Golfball entsteht. Das Neodym-Katalysatorsystem erzeugt den höchsten cis-Gehalt von etwa 99 % und die linearste Kettenstruktur (keine Verzweigungen), wodurch ein Polymer mit den besten Zug- und Hystereseeigenschaften (geringe Wärmeentwicklung) aller Typen mit hohem cis-Gehalt entsteht. Das Kobaltsystem erzeugt ein stark verzweigtes BR mit einer niedrigen Lösungsviskosität, das sich gut als Polystyrol- und Acrylnitril-Butadien-Styrol-Modifikator eignet. Der Nickelkatalysator erzeugt Polybutadien mit einem mittleren Verzweigungsgrad.

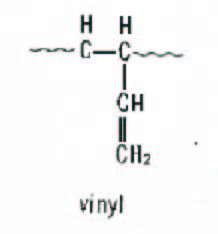

Abbildung 3. Schematische Darstellung des Vinyls.

Polybutadien auf Lithiumbasis

Das Alkyllithium- oder „anionische“ Katalysatorsystem erzeugt ein Polymer mit etwa 40 % cis, 50 % trans und 10 % Vinyl, wenn keine speziellen polaren Modifikatoren in dem Verfahren verwendet werden. Das Alkyllithium-Verfahren ist wahrscheinlich das vielseitigste, da das wachsende Kettenende ein „lebendes“ Anion (negative Ladung) enthält, das mit Kupplungsmitteln oder funktionellen Gruppen weiter umgesetzt werden kann, um eine Vielzahl von modifizierten Polybutadienen herzustellen. Außerdem entsteht ein gelfreies Polybutadien, das sich ideal für die Modifizierung von Kunststoffen eignet. Vinyl erhöht die Tg des Polybutadiens, indem es eine steifere Kettenstruktur erzeugt. Vinyl neigt auch zur Vernetzung oder „Aushärtung“ unter hohen Wärmebedingungen, so dass Polymere mit hohem Vinylgehalt weniger thermisch stabil sind als solche mit niedrigem Vinylgehalt. Wie oben erwähnt, hängen die Doppelbindungen in den Vinyleinheiten an der Hauptkette, was zu den besonderen Eigenschaften von Hochvinylpolymeren führt. Die Anzahl der Vinyleinheiten kann bei der anionischen Polymerisation auf Lithiumbasis durch polare Modifizierungsmittel erhöht werden, bei denen es sich in der Regel um stickstoff- oder sauerstoffhaltige Verbindungen handelt. Die Modifikatoren lenken den Angriff des sich ausbreitenden Anions auf das „lebende“ Kettenende, um eine 1,2-Addition an das Butadienmonomer zu ergeben.

![]()

Wachsendes „lebendes“ Anion (negative Ladung) am Ende der lebenden Polybutadienkette mit Lithium-Gegenion (positive Ladung)

High-Trans-Polybutadien

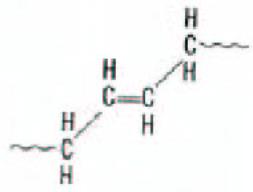

High-Trans-Polybutadien ist ein kristalliner Kunststoff, ähnlich wie High-Trans-Polyisopren oder Balata, das in Golfballhüllen verwendet wurde. In der trans-Konfiguration befindet sich die Hauptpolymerkette auf gegenüberliegenden Seiten der internen Kohlenstoff-Kohlenstoff-Doppelbindung. Trans-Polybutadien hat einen Schmelzpunkt von etwa 80 °C. Es wird mit Übergangsmetallkatalysatoren hergestellt, die dem High-Cis-Verfahren ähnlich sind (La, Nd und Ni). Mit diesen Katalysatoren können Polymere mit >90% trans wieder mit dem Lösungsprozess hergestellt werden.

Abbildung 4. Schematische Darstellung von trans-1,4-Polybutadien.

Schlussfolgerung

Polybutadien ist und bleibt aufgrund seiner niedrigen Kosten, seiner Verfügbarkeit und seiner einzigartigen Eigenschaften ein Massenkautschuk für die Verwendung in Reifen, gehärteten Kunststoffen und Golfbällen. In dem Maße, wie sich neue Märkte entwickeln, wird es notwendig sein, neue, leistungsfähigere Polybutadien-Typen zu entwickeln, die sowohl das Alkyllithium- als auch das Ziegler-System verwenden.

Schreibe einen Kommentar