Casein ist das Hauptprotein in Kuhmilch und macht etwa 80 % des gesamten Proteingehalts aus, während der Rest,

etwa 20 %, Molken- oder Serumproteine sind.

Casein ist der Hauptbestandteil von normalem Käse. Bei der Käseherstellung wird das Kasein durch die Einwirkung von Labenzymen ausgefällt, und es bildet sich ein Gerinnsel, das aus Kasein, Molkenproteinen, Fett, Milchzucker und den Mineralien der Milch besteht.

Gewerbliches Kasein wird aus Magermilch durch eine von zwei allgemeinen Methoden hergestellt – Ausfällung durch Säure oder Gerinnung durch Lab. Fett, Molkenproteine, Laktose und Mineralstoffe müssen durch mehrstufiges Waschen in Wasser so weit wie möglich entfernt werden, da sie die Qualität des Kaseins und seine Haltbarkeit beeinträchtigen. Getrocknetes, sachgerecht hergestelltes Kasein ist relativ gut haltbar und wird vor allem in der Lebensmittel- und chemischen Industrie verwendet.

- Kaseinarten

- Einfluss des Rohmaterials

- Labkasein

- Batchwaschen

- Kontinuierliches Waschen

- Säurekasein

- Biologische Ansäuerung – Milchsäurekasein

- Mineralische Säuerung – saures Kasein

- Ko-Präzipitat

- Kaseinat

- Natriumkaseinat

- Calciumcaseinat

- Andere Kaseinate

- Extrudiertes Natriumkaseinat

- Verwendungen von Kaseinen und Kaseinaten

- Labkasein

- Säurekasein

- Natriumkaseinat

- Calciumcaseinat

- Calcium-Copräzipitat

Kaseinarten

Kasein wird in der Regel in folgende Arten unterteilt:

- Rennkasein, das durch enzymatische Fällung gewonnen wird

- Säurekasein, das durch Ansäuern von Magermilch bis zum isoelektrischen Punkt (pH 4,6 – 4.7)

Neben diesen beiden Haupttypen gibt es weitere wichtige, im Handel erhältliche Kaseinprodukte wie:

- Ko-Präzipitat, das durch Erhitzen von Magermilch auf eine hohe Temperatur und anschließendes Ausfällen des Kasein-Molkeprotein-Komplexes, gewöhnlich mit Kalziumchlorid, hergestellt wird.

Das Co-Präzipitat enthält auch Molkenproteine und Kalzium.

- Kaseinate, in der Regel Natriumkaseinat, das aus saurem Kasein, gelöst in Natriumhydroxid, gewonnen wird

Einfluss des Rohmaterials

Um hochwertiges Kasein herzustellen, muss das Rohmaterial, die Magermilch, von guter Qualität sein. Wenn Bakterien Zeit hatten, auf das Eiweiß in der Milch einzuwirken, weil sich der Säuregehalt verändert hat, wirkt sich dies auf die Farbe und die Konsistenz des Kaseins aus, das dann eine gräuliche Farbe und eine glattere Konsistenz erhält. Eine übermäßige Erhitzung der Milch vor der Ausfällung führt nicht nur zu verschiedenen Wechselwirkungen zwischen den Bestandteilen Laktose, Kasein und Molkeprotein, sondern verleiht dem Kasein auch eine gelbe oder schlimmstenfalls bräunliche Farbe.

Um Kasein von guter bakteriologischer Qualität zu erzeugen, ohne die Magermilch einer hohen Wärmebehandlung zu unterziehen, kann die Pasteurisierungsanlage auch eine Mikrofiltrationsanlage (MF) enthalten. Um den hohen Anforderungen an die Qualität von Kasein für die Lebensmittelindustrie gerecht zu werden, muss nicht nur die Produktionslinie von der Annahme der Milch an sorgfältig geplant werden, sondern auch die Behandlung und Handhabung des Rohmaterials vor dieser Phase muss sorgfältig kontrolliert werden.

Labkasein

Magermilch, die normalerweise bei 72 °C für 15 – 20 Sekunden pasteurisiert wird, wird für die Herstellung von Labkasein, aber auch für andere Kaseinarten verwendet. Geringe Fettmengen sind der Qualität abträglich. Es ist daher wichtig, dass die Milch effizient abgetrennt wurde.

Abbildung 20.1 zeigt die verschiedenen Stufen der Labkaseinherstellung. Die Einlabung erfolgt mit Hilfe des Enzyms Chymosin im Lab. Die Milch wird kurzzeitig erhitzt und dann auf etwa 30 °C abgekühlt. Dann wird das Lab zugegeben. Nach 15 – 20 Minuten bildet sich ein Gel. Es wird abgeschnitten und das Koagulum wird unter Rühren auf ca. 60 °C erhitzt. Die hohe Temperatur ist notwendig, um das Enzym zu deaktivieren. Die Kochzeit beträgt etwa 30 Minuten.

Zoom

Zoom Prozesslinie mit Gegenstromwäsche von Labkasein.

- Behälter für die Kaseinherstellung

- Dekanter

- Waschbehälter

- Erhitzer

- Trocknung

- Mahlen, Sieben und Absacken

Batchwaschen

Die Molke wird abgelassen, wenn die Endtemperatur erreicht ist, und das verbleibende Kasein wird, während es sich im Bottich befindet, mit Wasser gewaschen, um Molkenproteine, Laktose und Salz zu entfernen. Das Waschen erfolgt in zwei oder drei Stufen bei einer Temperatur zwischen 45 und 60 °C.

Nach dem Ablassen des Wassers wird das Kasein durch Siebe oder Separatoren weiter entwässert. Anschließend wird es mit Heißluft getrocknet, bis der Wassergehalt

12 % beträgt, und schließlich zu einem Pulver vermahlen. Die Trocknungstemperatur hängt von der verwendeten Methode ab. Bei einem zweistufigen Trocknungsprozess liegt die Temperatur in der ersten Stufe bei 50 – 55 °C und in der zweiten Stufe bei etwa 65 °C.

Labkasein sollte weiß oder leicht gelblich sein. Eine dunklere Farbe ist ein Zeichen minderer Qualität und kann durch einen zu hohen Laktosegehalt verursacht werden.

Kontinuierliches Waschen

Labkasein wurde ursprünglich in speziellen Kaseinbehältern chargenweise hergestellt, heute werden aber auch kontinuierliche Verfahren eingesetzt. In einer kontinuierlichen Anlage erfolgt die Entwässerung der Molke, bevor das Kasein zwei oder drei Waschbehälter mit Rührwerken durchläuft. Die Entwässerung erfolgt normalerweise in einer Dekanterzentrifuge, um den Verbrauch von Waschwasser zu verringern. Das Kasein wird zwischen den Waschstufen entwässert, entweder auf statischen Schrägsieben oder in Dekantern. Nach dem Verlassen der Waschstufen durchläuft das Wasser-Kasein-Gemisch einen weiteren Dekanter, um vor der endgültigen Trocknung so viel Wasser wie möglich abzulassen.

In der Großproduktion erfolgt die Koagulation des Kaseins immer noch chargenweise, wobei eine berechnete Anzahl von Kaseinbottichen nacheinander geleert wird, um die kontinuierliche Entwässerungs- und Waschanlage zu beschicken.

Das Waschen erfolgt im Gegenstrom, wodurch das Wasser sparsamer verwendet wird als beim Waschen im Gleichstrom. Letztere verbraucht einen Liter Wasser pro Liter Magermilch, während bei der Gegenstromwäsche nur etwa 0,3 – 0,4 Liter Wasser pro Liter Magermilch benötigt werden. Die Anzahl der Waschstufen hängt von den Anforderungen an das Produkt ab. Zwei Stufen sind das Minimum. Frischwasser wird nur in der letzten Stufe zugeführt. Nach dem Waschen wird das Kasein in einem Dekanter auf einen TS-Gehalt von 45 – 40 % entwässert. Nach der Trocknung, z. B. in einem Vibrationstrockner, wird das Kasein auf eine Korngröße entsprechend 40, 60 oder 80 Mesh gemahlen und in Säcke verpackt. (Mesh = Anzahl der Sieblinien pro Zoll; 40 Mesh entspricht also 0,64 mm.)

Säurekasein

Die Milch wird bis zum isoelektrischen Punkt des Kaseins angesäuert, der als pH-Wert 4,6 angenommen wird, aber durch das Vorhandensein von Neutralsalzen in Lösung verschoben wird und in einem Bereich von pH 4,0 bis pH 4,8 liegen kann. Der isoelektrische Punkt ist der Punkt, an dem die Hydroniumionenkonzentration die negativ geladenen Caseinmizellen neutralisiert, was zu einer Ausfällung (Koagulation) des Caseinkomplexes führt. Eine solche Ansäuerung kann biologisch oder durch Zugabe einer Mineralsäure, z.B. Salzsäure (HCl) oder Schwefelsäure (H2SO4), erfolgen.

Biologische Ansäuerung – Milchsäurekasein

Milchsäurekasein wird durch mikrobiologische Ansäuerung hergestellt. Die Milch wird pasteurisiert und auf 27 – 23 °C abgekühlt. Dann wird ein mesophiler, nicht gasbildender Starter zugegeben. Die Ansäuerung auf den gewünschten pH-Wert dauert etwa 15 Stunden. Wenn der Säuerungsprozess zu schnell abläuft, kann es zu Problemen wie ungleichmäßiger Qualität und geringerer Kaseinausbeute kommen. In der Regel werden große Tanks verwendet, da das Entleeren des Tanks so lange dauern kann, dass der Säuregrad variieren kann.

Wenn der gewünschte Säuregrad erreicht ist, wird die Milch gerührt und in einem Plattenwärmetauscher auf 50 – 55 °C erhitzt. Nach einer kurzen Wartezeit erfolgt die weitere Behandlung – Waschen und Trocknen – praktisch wie beim Labkasein.

Mineralische Säuerung – saures Kasein

Die Milch wird auf die gewünschte Temperatur, ca. 32 °C, erhitzt. Dann wird Mineralsäure zugegeben, um den pH-Wert der Milch auf 4,3 – 4,6 zu bringen. Nach der pH-Kontrolle wird die Milch in einem Plattenwärmetauscher auf 40 – 45 °C erhitzt und etwa zwei Minuten lang gehalten, wobei sich glatte Kaseinaggregate bilden. Um so viel Molke wie möglich zu entfernen, bevor das Waschen beginnt, wird das Molke-Kasein-Gemisch durch einen Dekanter geleitet. Auf diese Weise wird weniger Wasser zum Waschen benötigt.

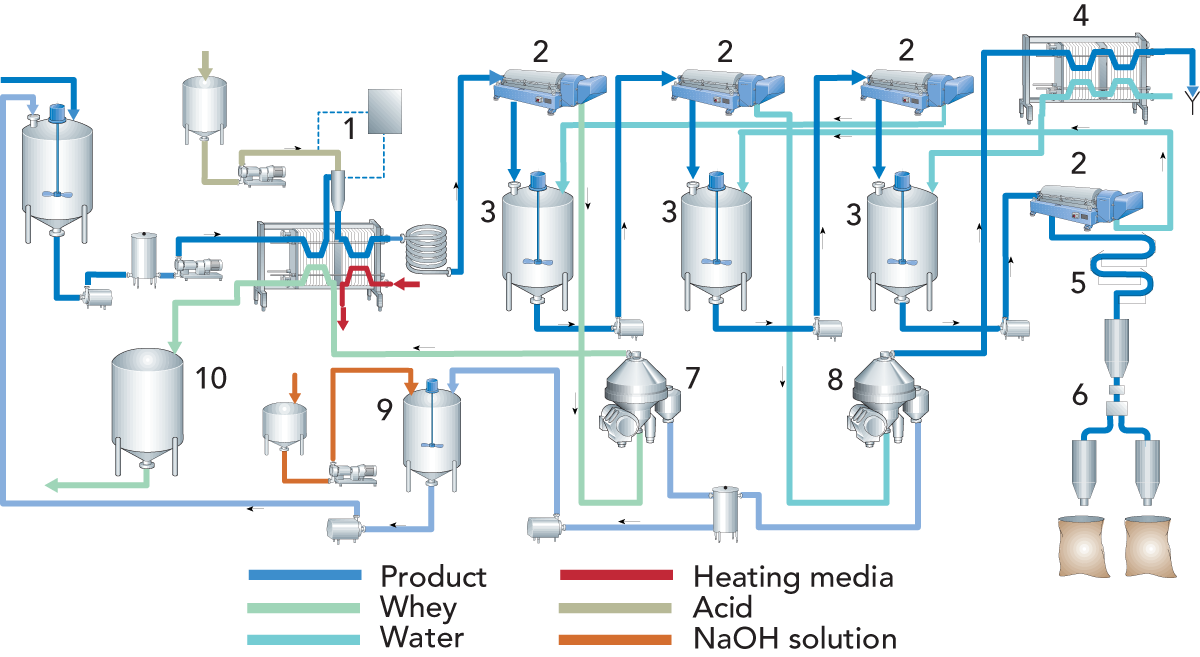

Abbildung 20.2 zeigt ein Flussdiagramm für eine Prozesslinie zur Herstellung von saurem Kasein. Wie man sieht, ist die der Säuerung nachgeschaltete Anlage fast identisch mit der Anlage zur Herstellung von Labkasein.

Bevor die Anlage verlassen wird, können Molke und Waschwasser getrennt werden, und der Kaseinschlamm wird in einem Tank gesammelt. Nach der Entwässerung wird das saure Kasein gemahlen und in Säcke verpackt.

Das von Pillet, Frankreich, entwickelte Verfahren zur Herstellung von saurem Kasein ist ebenfalls zu erwähnen.

Nach der Vorerhitzung auf 32 °C wird die Magermilch angesäuert und in eine Koagulationsanlage geleitet (Abbildung 20.3). Die Koagulation wird nach dem Erhitzen auf etwa 45 °C durch direkte Dampfzufuhr abgeschlossen. Nach der Entwässerung in einem Dekanter folgt die Gegenstromwäsche in einem oder zwei speziell dafür vorgesehenen Waschtürmen (Abbildung 20.4).

Vor der Trocknung in einer Vibrofluidisierungsanlage wird das Kasein in einem Dekanter entwässert.

Zoom

Zoom Prozesslinie zur Herstellung von Säurekasein.

- PH-Kontrolle

- Dekanterzentrifuge

- Waschtank

- Wärmetauscher

- Trocknung

- Mahlen, Sieben und Absacken

Optional:

- 7. Feingewinnung aus Molke

- 8. Feingewinnung aus Waschwasser

- 9. Lösen der Feingehalte

- 10. Molkenlagerung

Zoom

Zoom Kontinuierliche Koagulations-, Koch- und Synäreseanlage für Milchsäure-, Säure- und Labkaseine (Pillet).

Zoom

Zoom Korbwaschanlage für Milchsäure-, Säure- und Labkaseine (Pillet).

Ko-Präzipitat

Ko-Präzipitat enthält praktisch alle Eiweißfraktionen der Milch.

Nach Zugabe geringer Mengen Calciumchlorid oder Säure zur Magermilch wird das Gemisch auf 85 – 95 °C erhitzt und 1 – 20 Minuten auf dieser Temperatur gehalten, um eine Wechselwirkung zwischen den Kaseinen und den Molkenproteinen zu ermöglichen. Die Ausfällung der Proteine aus der erhitzten Milch erfolgt dann durch kontrollierte Zugabe von Kalziumchloridlösung (zur Herstellung von kalziumreichem Ko-Präzipitat) oder verdünnter Säure (zur Herstellung von mittel- oder niederkalziumreichem Ko-Präzipitat, je nach Menge der zugegebenen Säure und pH-Wert der resultierenden Molke). Der Bruch wird anschließend gewaschen und entweder getrocknet, um körnige, unlösliche Co-Präzipitate zu erhalten, oder in Alkali gelöst, wie bei den Verfahren zur Herstellung von Kaseinaten beschrieben, um lösliche oder „dispergierbare“ Co-Präzipitate zu erhalten.

Kaseinat

Kaseinat kann als eine chemische Verbindung von Kasein und Leichtmetallen, z. B. einwertigem Natrium (Na+) oder zweiwertigem Kalzium (Ca++), definiert werden.

Kaseinate können aus frisch gefälltem („nassem“) saurem Kaseinbruch oder aus trockenem saurem Kasein durch Reaktion mit einer von mehreren verdünnten Alkalilösungen hergestellt werden, wie in Abbildung 20.5 dargestellt.

Zoom

Zoom Grundlegende Schritte bei der Herstellung von sprüh- oder walzengetrockneten Kaseinaten aus saurem Kaseinbruch oder trockenem saurem Kasein. Alkali kann Natriumhydroxid, Kaliumhydroxid, Calciumhydroxid oder Ammoniak sein.

Natriumkaseinat

Das am häufigsten verwendete Alkali bei der Herstellung von Natriumkaseinat ist Natriumhydroxid (NaOH)-Lösung, mit einer Stärke von 2,5 M oder 10 %. Die benötigte Menge an NaOH beträgt im Allgemeinen 1,7 – 2,2 Gew.-% der Kaseinfeststoffe, um einen End-pH-Wert von im Allgemeinen etwa 6,7 zu erreichen.

Auch andere Alkalien wie Natriumbicarbonat oder Natriumphosphate können verwendet werden, doch sind sowohl die benötigten Mengen als auch die Kosten höher als bei NaOH. Die sehr hohe Viskosität von Natriumkaseinatlösungen mäßiger Konzentration begrenzt ihren Feststoffgehalt für die Sprühtrocknung auf etwa 20 %.

Zu den Verarbeitungsverfahren ist anzumerken, dass die Auflösungszeit in direktem Zusammenhang mit der Teilchengröße steht und dass eine Teilchengrößenreduzierung vor der Zugabe von Natriumhydroxid eher zu einer schnelleren Reaktion führt als danach. Daher wird der Käsebruch vor der Zugabe von Alkali durch eine Kolloidmühle geleitet.

Nach der letzten Kaseinwäsche kann der Käsebruch auf etwa 45 % Feststoffe entwässert und dann mit Wasser (auf 25 – 30 % Feststoffe) erneut gemischt werden, bevor er in die Kolloidmühle gelangt. Die Temperatur der entstehenden Aufschlämmung sollte unter 45 °C liegen, da beobachtet wurde, dass gemahlener Käsebruch bei höheren Temperaturen reagglomerieren kann. Im Allgemeinen wird die Gülle in einem ummantelten Tank gesammelt, der mit einem effektiven Rührwerk ausgestattet und in ein Zirkulationssystem mit einer Hochleistungspumpe integriert ist.

Die Zugabe von verdünntem Alkali muss sorgfältig kontrolliert werden, um einen endgültigen pH-Wert von etwa 6,7 zu erreichen. Vorzugsweise wird das Alkali in die Rezirkulationsleitung unmittelbar vor der Pumpe dosiert.

Nach der Zugabe des Alkalis zur Aufschlämmung ist es wichtig, die Temperatur so schnell wie möglich auf 60 – 75 °C zu erhöhen, um die Viskosität zu verringern.

Die Auflösungszeit für das in Chargen hergestellte Natriumkaseinat beträgt in der Regel 30 – 60 min.

Für eine effiziente Zerstäubung muss die Natriumkaseinatlösung eine konstante Viskosität aufweisen, wenn sie dem Sprühtrockner zugeführt wird. Es ist gängige Praxis, die Viskosität zu minimieren, indem die Lösung unmittelbar vor der Sprühtrocknung auf 90 – 95 °C vorgewärmt wird.

Calciumcaseinat

Die Zubereitung von Calciumcaseinat folgt den gleichen allgemeinen Richtlinien wie für Natriumcaseinat, mit einigen wichtigen Ausnahmen. Kalziumkaseinatlösungen neigen dazu, durch Erhitzen destabilisiert zu werden, insbesondere bei pH-Werten unter 6.

Es wurde festgestellt, dass die Reaktion zwischen saurem Kaseinbruch und Kalziumhydroxid während des Auflösungsprozesses viel langsamer abläuft als zwischen Bruch und Natriumhydroxid. Um die Reaktionsgeschwindigkeit zwischen Kasein und Kalziumhydroxid zu erhöhen, kann das Kasein zunächst vollständig in Ammoniak aufgelöst werden. Anschließend wird Calciumhydroxid in Saccharoselösung hinzugefügt und die Calciumcaseinatlösung auf Walzen getrocknet. Der größte Teil des Ammoniaks verdampft während dieses Prozesses.

Andere Kaseinate

Magnesiumkaseinat wurde in der Literatur kurz erwähnt.

Verbindungen von Kasein mit Aluminium wurden für medizinische Zwecke oder zur Verwendung als Emulgator in Fleischerzeugnissen hergestellt.

Schwermetallderivate von Kasein, die hauptsächlich für therapeutische Zwecke verwendet wurden, enthalten Silber, Quecksilber, Eisen und Wismut. Eisen- und Kupferkaseinate wurden auch durch Ionenaustausch zur Verwendung in Säuglings- und Diätprodukten hergestellt.

Extrudiertes Natriumkaseinat

Es ist möglich, Natriumkaseinat aus Kasein in Anwesenheit einer begrenzten Menge Wasser mit Hilfe der Extrusionstechnik herzustellen.

Einige europäische Unternehmen, die sich mit dem Extrusionskochen beschäftigen – Werner & Pfleiderer GmbH (Deutschland), Clextral (Frankreich) und einige andere – berichten über gute Ergebnisse bei der Herstellung von Natriumkaseinat durch Extrusionskochen.

Die meisten der veröffentlichten Informationen geben trockenes Kasein als Ausgangsmaterial an. Wasser und Alkali werden hinzugefügt, um eine Mischung für die Extrusion zu bilden. Die Kasein-Wasser-Mischung kann einen Feuchtigkeitsgehalt von

10 – 30 % haben.

Das Extrusionsverfahren zur Herstellung von Kaseinaten wird wahrscheinlich mit dem traditionellen Batch-Verfahren konkurrieren können.

Außerdem wurde das Extrusionsverfahren auch zur Herstellung von saurem Kasein aus Magermilchpulver getestet. J. Fichtali und F. R. van der Vort haben Versuche in einer Pilotanlage am MacDonald College der McGill University in Quebec, Kanada, durchgeführt. Sie fassen die Ergebnisse ihrer Versuche (1990) wie folgt zusammen:

„Unsere anfänglichen Arbeiten zur Herstellung eines sauren Quarks aus MMP (Magermilchpulver) durch Extrusion haben gezeigt, dass wesentlich mehr Aufwand in die Entwicklung des Verfahrens gesteckt werden muss, um ein Qualitätsprodukt herzustellen. In den Vereinigten Staaten, Kanada und der Europäischen Wirtschaftsgemeinschaft besteht zeitweise ein chronisches Überangebot an Milch, von der erhebliche Mengen zu Magermilchpulver verarbeitet werden. Durch die Änderung der Bedingungen des Extrusionsprozesses, die Untersuchung der Koagulation mit hohem Feststoffgehalt und die Optimierung der Koagulations- und Waschschritte kann saures Kasein in akzeptabler Qualität durch Extrusion hergestellt werden. Dieses Verfahren ist kontinuierlich, kontrollierbar, verwendet hochfestes MMP und kann den Arbeits- und Platzbedarf im Vergleich zu herkömmlichen Verfahren verringern. Dieses Material kann als Ausgangsmaterial für die weitere Umwandlung durch Extrusion in Natriumkaseinat dienen, die in einem späteren Beitrag behandelt wird.“

Zoom

Zoom Ein Extrusionskochsystem.

Verwendungen von Kaseinen und Kaseinaten

Labkasein

Labkasein ist ein anderes Produkt als Säurekasein. In der Industrie wird es vor allem für die Herstellung künstlicher Stoffe aus der Kategorie Kunststoffe verwendet. Mit Formalin polymerisiertes Kasein wird als Galalith bezeichnet, und synthetische Fasern aus Kasein werden als Lanital bezeichnet. Trotz des großen Angebots an verschiedenen Kunststoffen, die direkt mit Galalith konkurrieren, besteht nach wie vor eine gewisse Nachfrage nach Kasein für die Galalithherstellung. Kleine Mengen von Labkasein werden auch als Rohstoff für Schmelzkäse verwendet. Labkasein ist wasserunlöslich.

Säurekasein

Säurekasein beherrscht die Weltmärkte. Es wird in der chemischen Industrie als Zusatzstoff bei der Papierherstellung für das Glätten von Feinpapier verwendet. Für die Anwendung in der Papierindustrie ist es besonders wichtig, dass das Kasein fettfrei ist und keine Fremd- oder verbrannten Partikel enthält, die Flecken auf dem Papier verursachen könnten. Um einen extrem niedrigen Fettgehalt in der Magermilch zu erreichen, sollte sie durch eine Mikrofiltrationsanlage (MF) in Kombination mit einer Pasteurisierung geleitet werden. Jede Branche hat ihre eigenen strengen Qualitätsvorgaben. Die Farben- und Kosmetikindustrie sind ebenfalls große Abnehmer von Kasein.

Typische Zusammensetzung von Kaseinen, Kaseinaten, und Co-Präzipitaten

| Standards für saures Kasein nach Güteklassen | ||

| Qualitätsklasse | Extraklasse | Standard |

| Feuchtigkeit (max), % | 10 | 12 |

| Fett (max), % | 1.5 | 2 |

| Freie Säure (max), ml | 0,20 | 0,27 |

| Asche (max), % | 2,2 | 2.2 |

| Eiweißgehalt, Trockenmasse, % | 95 | 90 |

| Platte (max), Anzahl/g | 30.000 | 100.000 |

| Coliform, Anzahl (max)/0.1 g | 0 | 0 |

| Standards für Lab Kasein | ||

| Qualitätsklasse | Extraklasse | Standard |

| Feuchtigkeit (max), % | 12 | 13 |

| Fett (max), % | 1.0 | 1.5 |

| Asche, % | 7.5 | 7.0 |

| Farbe | A | C |

| Typische Zusammensetzung von Caseinaten | ||

| Natriumcaseinat | Calciumcaseinat | |

| Feuchtigkeit, % | 3.8 | 3.8 |

| Eiweiß (N x 6.38), % | 91.4 | 91.2 |

| Asche, % | 3.6 | 3.8 |

| Laktose, % | 0.1 | 0.1 |

| Fett, % | 1.1 | 1.1 |

| Natrium, % | 1.2-1.4 | <0.1 |

| Kalzium, % | 0.1 | 1.3-1,6 |

| Eisen, mg/kg | 3-20 | 10-40 |

| Kupfer, mg/kg | 1-2 | 1.2 |

| Blei, mg/kg | <1 | <1 |

| pH | 6.5-6.9 | 6.8-7.0 |

Natriumkaseinat

Eine Kaseinanwendung von wachsender Bedeutung ist seine Verwendung als Rohstoff für die Herstellung von Natriumkaseinat. Das Kasein lässt sich leicht in einer verdünnten Lauge auflösen, und die Flüssigkeit wird dann sprühgetrocknet und zu einem Pulver verarbeitet. Dieses Pulver ist viel löslicher als Kasein und wird zunehmend von der Lebensmittelindustrie verwendet. Es wird häufig als Emulgator in Wurstwaren verwendet und ist in einer Reihe neuer Produkte wie Milch- und Sahneersatz enthalten.

Da Natriumkaseinat im gelösten Zustand hochviskos ist, beträgt die maximal erreichbare Konzentration 20 % bei 55 – 60 °C.

Calciumcaseinat

Für bestimmte Anwendungen kann Calciumcaseinat anstelle von Natriumcaseinat gewählt werden, u.a. um den Natriumgehalt des Produkts auf ein Minimum zu reduzieren.

Die Viskosität von Calciumcaseinat ist etwas geringer als die von Natriumcaseinat bei gleicher Konzentration.

Calcium-Copräzipitat

Dieses Produkt kann ebenfalls in Alkali gelöst und sprühgetrocknet werden und hat in etwa das gleiche Anwendungsgebiet wie Caseinat, jedoch ist es bei der Herstellung von Calcium-Copräzipitat möglich, das Verfahren so anzupassen, dass Farbe, Löslichkeit und Aschegehalt besser auf die Bedürfnisse der Anwender abgestimmt werden können.

Einer der wichtigsten Vorteile von Kasein und Kaseinat aus ernährungswissenschaftlicher Sicht ist der relativ hohe Gehalt an der essentiellen Aminosäure Lysin. Außerdem haben Tests gezeigt, dass das Lysin dank der Abwesenheit von Laktose in der Umgebung viel länger haltbar ist. Dies deutet darauf hin, dass Milchproteine in Form von Kasein und Kaseinat besser gelagert werden können als beispielsweise in Form von getrocknetem Milchpulver.

Kasein, das für die industrielle Verwendung hergestellt wird, muss seit langem bestehende Anforderungen an die chemische Reinheit erfüllen. Der neue Trend zeigt, dass Kasein und Präzipitat Zwischenprodukte sind, die in eine Vielzahl von Lebensmitteln einfließen und daher strengen Anforderungen an die bakteriologische und chemische Reinheit genügen müssen.

Prozesslinien müssen so konzipiert und gebaut werden, dass sie hygienische Herstellungsbedingungen gewährleisten. Da Kasein im Vergleich zu vielen anderen Milcherzeugnissen eher ein Saisonprodukt ist, muss die Möglichkeit bestehen, die Produktionslinie in mehreren Schichten zu betreiben, ohne dass ein übermäßiger Bedarf an Arbeitskräften entsteht. Auch der Wasserverbrauch muss in vertretbaren Grenzen gehalten werden.

Daher ist es unter diesen Umständen von Interesse, kontinuierliche Produktionslinien planen zu können, z.B. mit Zentrifugalmaschinen zur Entwässerung des Kaseins und zur Rückgewinnung von Kaseinverlusten aus der Molke und dem Waschwasser.

Ungefähre Analyse der Zusammensetzung von körnigen Co-Präzipitaten und Kasein 1

| Milch- und Schwefelsäurekasein | Co-Niederschlag | |||

|---|---|---|---|---|

| Hohes Calcium | Mittleres Calcium | Säure | ||

| Feuchtigkeit, % | 11.5 | 9,5 | 9,5 | 9,5 |

| Fett, % | 1.4 | 0,5 | 0,7 | 0,9 |

| Asche, % | 1,8 | 7.7 | 3.7 | 2.4 |

| Protein: | ||||

| – Nx 6.38, % | 85,0 | 81,7 | 85,6 | 86,7 |

| – Trockenmasse, % | 96.0 | 90.3 | 94.5 | 95.8 |

| Laktose, % | 0.1 | 0,5 | 0,5 | 0,5 |

| Calcium, % | <0,1 | 2.81 | 1,13 | 0,54 |

| pH | 4,6 – 5,4 | 6,5 – 7.2 | 5.6 – 6.2 | 5.4 – 5.8 |

| pH der Molke nach Bruchabtrennung | 4.3 – 4.6 | 5.8 – 5.9 | 5.1 – 5.3 | 4.9 – 5.1 |

Schreibe einen Kommentar