Polibutadien (BR) jest drugim co do wielkości produkcji kauczukiem syntetycznym, obok kauczuku butadienowo-styrenowego (SBR). Zużycie wyniosło około 1 953 000 ton metrycznych na całym świecie w 1999 roku.

- Polibutadien w oponach

- Polibutadien jako modyfikator udarności w innych polimerach

- Polibutadien w piłkach golfowych

- Chemia i proces wytwarzania

- Waga cząsteczkowa polibutadienu

- Synteza polibutadienu

- Produkcja z zastosowaniem przetwarzania wsadowego i ciągłego

- Typy polibutadienu

- Polibutadien na bazie litu

- Wysoki trans polibutadien

- Wniosek

Polibutadien w oponach

Główne zastosowanie polibutadienu to opony, gdzie ponad 70% produkowanego polimeru trafia do bieżników i ścian bocznych. Utwardzony BR zapewnia doskonałą odporność na ścieranie (dobre zużycie bieżnika) i niskie opory toczenia (dobra ekonomia paliwowa) dzięki niskiej temperaturze zeszklenia (Tg). Niska Tg, zazwyczaj <-90C, wynika z niskiej zawartości „winylu” w polibutadienie, co zostanie omówione poniżej. Jednakże, niska Tg prowadzi również do słabych właściwości trakcyjnych na mokrej nawierzchni, więc polibutadien jest zwykle mieszany z innymi elastomerami, takimi jak kauczuk naturalny lub kauczuk butadienowo-styrenowy do mieszanek bieżnikowych.

Polibutadien jako modyfikator udarności w innych polimerach

Polibutadien ma również główne zastosowanie jako modyfikator udarności w polistyrenie i żywicy akrylonitrylowo-butadienowo-styrenowej (ABS) z około 25% całkowitej objętości przeznaczonej do tych zastosowań. Zazwyczaj do procesu polimeryzacji dodaje się około 7% polibutadienu w celu wytworzenia tych utwardzanych gumą żywic (patrz rysunek 1).

Rysunek 1. Mikrograf elektronowy modyfikowanej polibutadienem lub utwardzanej gumą żywicy polistyrenowej. Domeny polibutadienu pokazano na czarno.

Polibutadien w piłkach golfowych

Około 20 000 ton metrycznych polibutadienu „high cis” na całym świecie jest używane każdego roku w rdzeniach piłek golfowych ze względu na jego wyjątkową sprężystość. To zastosowanie rośnie, ponieważ przemysł piłek golfowych wydaje się odchodzić od tradycyjnej technologii piłek zwijanych na rzecz dwuczęściowej, solidnej konstrukcji rdzenia.

Chemia i proces wytwarzania

Polibutadien jest homopolimerem (tylko jeden monomer) 1,3 butadienu, monomeru zawierającego cztery atomy węgla i sześć atomów wodoru (C4H6). Cztery atomy węgla tworzą łańcuch prosty zawierający dwa „wiązania podwójne”, jak następuje:

![]()

1,3 butadien

To właśnie wiązania podwójne są kluczem do tworzenia polimerów. Są one atakowane przez katalizatory w celu utrzymania powtarzalnego procesu wzrostu łańcucha, który trwa do momentu dodania czegoś w celu zakończenia reakcji przy pożądanej masie cząsteczkowej.

Waga cząsteczkowa polibutadienu

Waga cząsteczkowa może być dość duża. Dla typowego polibutadienu masa cząsteczkowa (Mn = średnia liczba) wynosi zwykle >100 000 gramów na mol. Reprezentuje to łańcuch, który zawiera ponad 2000 jednostek butadienu.

Synteza polibutadienu

Większość polibutadienów jest wytwarzana w procesie rozpuszczania, przy użyciu kompleksu metalu przejściowego (Nd, Ni, lub Co) lub metalu alkilowego, takiego jak butylolit, jako katalizatora. Ponieważ reakcja jest bardzo egzotermiczna i może być wybuchowa, szczególnie w przypadku katalizatorów alkilolitowych, reakcję prowadzi się zwykle w rozpuszczalnikach, takich jak heksan, cykloheksan, benzen lub toluen. Rozpuszczalniki są stosowane w celu zmniejszenia szybkości reakcji, kontrolowania ciepła wytwarzanego podczas polimeryzacji oraz obniżenia lepkości roztworu polimeru w reaktorze. Typowa polimeryzacja polibutadienu będzie prowadzona przy około 20% monomeru i 80% rozpuszczalnika.

Produkcja z zastosowaniem przetwarzania wsadowego i ciągłego

Polimeryzacja może być procesem wsadowym lub ciągłym. W trybie wsadowym, monomer, rozpuszczalnik i katalizator są ładowane do reaktora, podgrzewane w celu zainicjowania procesu, a następnie pozwalane na kontynuowanie go do zakończenia. Roztwór polimeru jest następnie przenoszony do innego zbiornika lub jednostki procesowej w celu usunięcia rozpuszczalnika. W trybie ciągłym monomer, rozpuszczalnik i katalizator są w sposób ciągły wprowadzane na dno pierwszego z szeregu reaktorów w temperaturze odpowiedniej do polimeryzacji. Polimeryzacja postępuje w miarę przepływu roztworu przez reaktory, a roztwór polimeru jest odbierany na szczycie ostatniego reaktora bez zatrzymywania procesu. Proces ciągły jest najbardziej ekonomiczny. W obu procesach gotowy produkt jest zwykle w postaci bel, które ważą od 50 do 75 funtów każda.

Typy polibutadienu

Katalizatory alkilolitowe i katalizatory metali przejściowych wytwarzają bardzo różne produkty. Katalizatory metali przejściowych lub tak zwane katalizatory Zieglera wytwarzają bardzo „stereoregularne” polibutadieny, z jednym typem posiadającym główny łańcuch polimerowy po tej samej stronie wiązania podwójnego węgiel-węgiel zawartego w szkielecie polibutadienu. Nazywa się to konfiguracją cis.

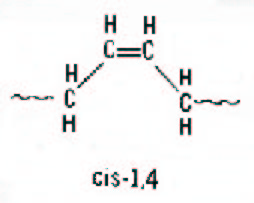

Rysunek 2. Schematyczne przedstawienie polibutadienu o wysokiej zawartości cis.

Polibutadien o wysokiej zawartości cis ma zwykle zawartość cis >95%, co daje lepszą „wytrzymałość zieloną” i zwiększoną odporność na wzrost cięcia w utwardzonym produkcie. Zielona wytrzymałość, która jest wytrzymałością nieutwardzonej mieszanki gumowej, jest ważna w procesie budowy opony, a odporność na wzrost nacięć jest niezbędna dla jej osiągów. Odporność na wzrost nacięć to odporność na propagację rozdarcia lub pęknięcia podczas dynamicznych operacji, takich jak zginanie opony w trakcie użytkowania. Polibutadien o wysokiej zawartości cis wykazuje również niższą Tg w porównaniu do BR na bazie alkilitu, ponieważ prawie nie posiada struktury winylowej. Jak wspomniano wcześniej, winyl ma tendencję do zwiększania Tg polimeru. Niska zawartość winylu i niski Tg sprawiają, że polibutadien o wysokiej zawartości cis jest idealnym materiałem na rdzenie piłek golfowych. Rdzenie piłek golfowych są utwardzane nadtlenkami, które mają tendencję do „nadmiernego utwardzania” jednostek winylowych, co powoduje, że piłka golfowa jest bardzo twarda i powolna. System katalizatora neodymowego produkuje najwyższą zawartość cis około 99%, a także tworzy najbardziej liniową strukturę łańcucha (bez rozgałęzień) tworząc polimer o najlepszych właściwościach rozciągania i histerezy (niskie nagrzewanie się) ze wszystkich typów wysokich cis. System kobaltowy wytwarza silnie rozgałęziony BR o niskiej lepkości roztworu, który jest dobrym modyfikatorem polistyrenu i akrylonitrylu-butadienu-styrenu. Katalizator niklowy wytwarza polibutadien o średnim poziomie rozgałęzienia.

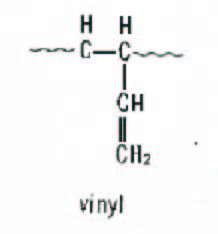

Rysunek 3. Schematyczne przedstawienie winylu.

Polibutadien na bazie litu

System katalizatora alkilolitowego lub „anionowego” wytwarza polimer o zawartości około 40% cis, 50% trans i 10% winylu, gdy w procesie nie stosuje się specjalnych modyfikatorów polarnych. Proces alkilowo-litowy jest prawdopodobnie najbardziej uniwersalny, ponieważ rosnący koniec łańcucha zawiera „żywy” anion (ładunek ujemny), który może być dalej reagowany ze środkami sprzęgającymi lub grupami funkcyjnymi w celu wytworzenia różnych zmodyfikowanych polibutadienów. Wytwarza się również polibutadien bezżelowy, co czyni go idealnym do modyfikacji tworzyw sztucznych. Winyl zwiększa Tg polibutadienu poprzez tworzenie sztywniejszej struktury łańcucha. Winyl ma również tendencję do sieciowania lub „utwardzania” w warunkach wysokiej temperatury, więc polimery o wysokiej zawartości winylu są mniej stabilne termicznie niż polimery o niskiej zawartości winylu. Należy zauważyć, że w jednostkach winylowych wiązania podwójne są zawieszone na łańcuchu głównym, co powoduje powstanie specjalnych właściwości polimerów wysokowinylowych. Jednostki winylowe można zwiększyć w polimeryzacji anionowej na bazie litu poprzez zastosowanie polarnych modyfikatorów, którymi są zwykle związki zawierające azot lub tlen. Modyfikatory kierują atak propagującego anionu na „żywy” koniec łańcucha, dając addycję 1,2 do monomeru butadienu.

![]()

Rosnący „żywy” anion (ładunek ujemny) na końcu żywego łańcucha polibutadienu z przeciwjonem litu (ładunek dodatni)

Wysoki trans polibutadien

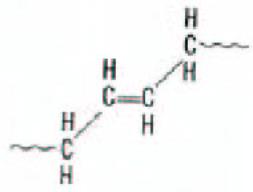

Wysoki trans polibutadien jest krystalicznym tworzywem sztucznym podobnym do wysokiego trans poliizoprenu lub balaty, który był stosowany w pokrowcach na piłeczki golfowe. Zauważ poniżej, że w konfiguracji trans główny łańcuch polimerowy znajduje się po przeciwnych stronach wewnętrznego podwójnego wiązania węgiel-węgiel. Polibutadien trans ma temperaturę topnienia około 80°C. Jest on wytwarzany przy użyciu katalizatorów metali przejściowych, podobnych do procesu cis (La, Nd i Ni). Katalizatory te mogą wytwarzać polimery o zawartości >90% trans ponownie stosując proces roztwarzania.

Rysunek 4. Schematyczne przedstawienie polibutadienu trans 1,4.

Wniosek

Polibutadien jest i nadal będzie wysokonakładowym kauczukiem stosowanym w oponach, utwardzanych tworzywach sztucznych i piłkach golfowych ze względu na niski koszt, dostępność i unikalne właściwości. Wraz z rozwojem nowych rynków pojawi się potrzeba opracowania nowych, bardziej wydajnych gatunków polibutadienu z wykorzystaniem zarówno systemu alkilolitowego, jak i Zieglera.

.

Dodaj komentarz