Presa d’ariaModifica

Una presa d’aria, o tubo, è necessaria di fronte al compressore per aiutare a dirigere l’aria in entrata in modo uniforme nelle pale del compressore in movimento. I motori più vecchi avevano delle palette fisse davanti alle pale in movimento. Anche queste palette aiutavano a dirigere l’aria sulle pale. L’aria che entra in un motore a turbogetto è sempre subsonica, indipendentemente dalla velocità dell’aereo stesso.

L’aspirazione deve fornire aria al motore con una variazione di pressione accettabilmente piccola (nota come distorsione) e avendo perso meno energia possibile durante il percorso (noto come recupero di pressione). L’aumento della pressione del pistone nell’aspirazione è il contributo dell’aspirazione al rapporto di pressione globale del sistema di propulsione e all’efficienza termica.

L’aspirazione acquista importanza alle alte velocità quando genera più compressione dello stadio di compressore. Esempi ben noti sono i sistemi di propulsione del Concorde e del Lockheed SR-71 Blackbird dove i contributi dell’aspirazione e del motore alla compressione totale erano 63%/8% a Mach 2 e 54%/17% a Mach 3+. Le prese d’aria hanno variato dalla “lunghezza zero” sul turbofan Pratt & Whitney TF33 installato nel Lockheed C-141 Starlifter, alle prese gemelle, lunghe 65 piedi, sul North American XB-70 Valkyrie, ognuna delle quali alimenta tre motori con un flusso d’aria di circa 800 lb/sec.

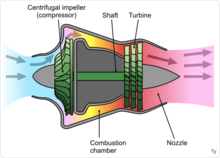

CompressoreEdit

Il compressore è azionato dalla turbina. Ruota ad alta velocità, aggiungendo energia al flusso d’aria e allo stesso tempo comprimendolo in uno spazio più piccolo. La compressione dell’aria ne aumenta la pressione e la temperatura. Più piccolo è il compressore, più veloce gira. All’estremità più grande della gamma, la ventola del GE-90-115 ruota a circa 2.500 RPM, mentre il compressore di un piccolo motore di elicottero ruota a circa 50.000 RPM.

I turbojet forniscono aria di spurgo dal compressore all’aereo per il sistema di controllo ambientale, antighiaccio e la pressurizzazione del serbatoio del carburante, per esempio. Il motore stesso ha bisogno di aria a varie pressioni e portate per farlo funzionare. Quest’aria proviene dal compressore, e senza di essa, le turbine si surriscalderebbero, l’olio lubrificante uscirebbe dalle cavità dei cuscinetti, i cuscinetti di spinta del rotore slitterebbero o sarebbero sovraccaricati, e si formerebbe del ghiaccio sul cono d’oca. L’aria del compressore, chiamata aria secondaria, è usata per il raffreddamento della turbina, la sigillatura delle cavità dei cuscinetti, l’antighiaccio, e per assicurare che il carico assiale del rotore sul suo cuscinetto di spinta non lo consumi prematuramente. Fornire aria di spurgo all’aereo diminuisce l’efficienza del motore perché è stata compressa, ma poi non contribuisce a produrre spinta. L’aria di spurgo per i servizi del velivolo non è più necessaria sul Boeing 787 a turboventola.

I tipi di compressori usati nei turbogetti erano tipicamente assiali o centrifughi. I primi compressori dei turbogetti avevano bassi rapporti di pressione fino a circa 5:1. I miglioramenti aerodinamici, tra cui la divisione del compressore in due parti che ruotano separatamente, l’incorporazione di angoli di lama variabili per le palette di guida d’ingresso e gli statori, e lo spurgo dell’aria dal compressore hanno permesso ai turbogetti successivi di avere rapporti di pressione complessivi di 15:1 o più. Per fare un confronto, i moderni motori turbofan civili hanno rapporti di pressione complessivi di 44:1 o più. Dopo aver lasciato il compressore, l’aria entra nella camera di combustione.

Camera di combustioneModifica

Il processo di combustione nel combustore è significativamente diverso da quello in un motore a pistoni. In un motore a pistoni, i gas che bruciano sono confinati in un piccolo volume, e mentre il carburante brucia, la pressione aumenta. In un turbogetto, la miscela di aria e carburante brucia nel combustore e passa attraverso la turbina in un processo a flusso continuo senza accumulo di pressione. Invece, una piccola perdita di pressione si verifica nel combustore.

La miscela aria-combustibile può bruciare solo nell’aria che si muove lentamente, quindi un’area di flusso inverso è mantenuta dagli ugelli del combustibile per la combustione approssimativamente stechiometrica nella zona primaria. Viene introdotta ulteriore aria compressa che completa il processo di combustione e riduce la temperatura dei prodotti della combustione a un livello che la turbina può accettare. Meno del 25% dell’aria è tipicamente usata per la combustione, dato che è richiesta una miscela magra complessiva per mantenere entro i limiti di temperatura della turbina.

TurbineEdit

I gas caldi che lasciano il combustore si espandono attraverso la turbina. I materiali tipici per le turbine includono inconel e Nimonic. Le palette e le pale della turbina più calde in un motore hanno dei passaggi interni di raffreddamento. L’aria del compressore viene fatta passare attraverso questi per mantenere la temperatura del metallo entro i limiti. I restanti stadi non hanno bisogno di raffreddamento.

Nel primo stadio, la turbina è in gran parte una turbina a impulso (simile a una ruota pelton) e ruota a causa dell’impatto del flusso di gas caldo. Gli stadi successivi sono condotti convergenti che accelerano il gas. L’energia è trasferita all’albero attraverso lo scambio di quantità di moto in modo opposto al trasferimento di energia nel compressore. La potenza sviluppata dalla turbina aziona il compressore e gli accessori, come il carburante, l’olio e le pompe idrauliche che sono azionate dalla scatola degli ingranaggi degli accessori.

UgelloModifica

Dopo la turbina, i gas si espandono attraverso l’ugello di scarico producendo un getto ad alta velocità. In un ugello convergente, il condotto si restringe progressivamente verso una gola. Il rapporto di pressione dell’ugello su un turbogetto è abbastanza alto alle impostazioni di spinta più elevate da causare la strozzatura dell’ugello.

Se, tuttavia, viene montato un ugello convergente-divergente de Laval, la sezione divergente (aumento dell’area di flusso) permette ai gas di raggiungere una velocità supersonica all’interno della sezione divergente. La spinta aggiuntiva è generata dalla maggiore velocità di scarico risultante.

Aumento della spintaModifica

La spinta è stata più comunemente aumentata nei turbogetti con l’iniezione di acqua/metanolo o la postcombustione.Alcuni motori hanno usato entrambi allo stesso tempo.

L’iniezione liquida è stata testata sul Power Jets W.1 nel 1941 utilizzando inizialmente ammoniaca prima di passare ad acqua e poi acqua/metanolo. Un sistema per provare la tecnica nel Gloster E.28/39 fu ideato ma non fu mai montato.

PostbruciatoreModifica

Un postbruciatore o “reheat jetpipe” è una camera di combustione aggiunta per riscaldare i gas di scarico della turbina. Il consumo di carburante è molto elevato, in genere quattro volte quello del motore principale. I postbruciatori sono usati quasi esclusivamente su aerei supersonici, la maggior parte dei quali sono aerei militari. Due aerei di linea supersonici, il Concorde e il Tu-144, hanno anche usato postbruciatori, così come la Scaled Composites White Knight, un aereo vettore per la navicella suborbitale sperimentale SpaceShipOne.

Il preriscaldamento fu provato in volo nel 1944 sui motori W.2/700 di un Gloster Meteor I.

Lascia un commento