Il polibutadiene (BR) è la seconda gomma sintetica prodotta in volume, dopo la gomma stirene-butadiene (SBR). Il consumo era di circa 1.953.000 tonnellate in tutto il mondo nel 1999.

- Polibutadiene nei pneumatici

- Polibutadiene come modificatore d’impatto in altri polimeri

- Polibutadiene nelle palline da golf

- Chimica e processo di produzione

- Peso molecolare del polibutadiene

- Sintesi del polubutadiene

- Produzione con lavorazione in batch e continua

- Tipi di polibutadiene

- Polibutadiene a base di litio

- Polibutadiene alto trans

- Conclusione

Polibutadiene nei pneumatici

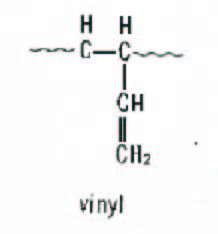

L’uso principale del polibutadiene è nei pneumatici con oltre il 70% del polimero prodotto che va nei battistrada e nei fianchi. Il BR polimerizzato conferisce un’eccellente resistenza all’abrasione (buona usura del battistrada) e una bassa resistenza al rotolamento (buona economia di carburante) grazie alla sua bassa temperatura di transizione vetrosa (Tg). La bassa Tg, tipicamente <-90C, è il risultato del basso contenuto di “vinile” del polibutadiene, che sarà discusso di seguito. Tuttavia, la bassa Tg porta anche a scarse proprietà di trazione sul bagnato, quindi il polibutadiene è solitamente mescolato con altri elastomeri come la gomma naturale o la gomma stirene-butadiene per i composti del battistrada.

Polibutadiene come modificatore d’impatto in altri polimeri

Il polibutadiene ha anche una grande applicazione come modificatore d’impatto per il polistirene e la resina acrilonitrile-butadiene-stirene (ABS) con circa il 25% del volume totale in queste applicazioni. Tipicamente circa il 7% di polibutadiene viene aggiunto al processo di polimerizzazione per fare queste resine rinforzate con la gomma (vedi figura 1).

Figura 1. Micrografia elettronica di una resina di polistirene modificata con polibutadiene o rinforzata con gomma. I domini di polibutadiene sono mostrati in nero.

Polibutadiene nelle palline da golf

Inoltre, circa 20.000 tonnellate in tutto il mondo di polibutadiene “high cis” sono usate ogni anno nelle anime delle palline da golf grazie alla sua eccezionale resilienza. Questa applicazione sta crescendo dal momento che l’industria delle palline da golf sembra allontanarsi dalla tradizionale tecnologia delle palline avvolte verso la costruzione in due pezzi con nucleo solido.

Chimica e processo di produzione

Il polibutadiene è un omopolimero (un solo monomero) di 1,3 butadiene, un monomero contenente quattro atomi di carbonio e sei di idrogeno (C4H6). I quattro atomi di carbonio sono in una catena diritta che contiene due “doppi legami” come segue:

![]()

1,3 butadiene

Sono i doppi legami la chiave della formazione del polimero. Sono attaccati dai catalizzatori per mantenere un processo di crescita ripetitiva della catena che continua fino a quando non viene aggiunto qualcosa per terminare la reazione al peso molecolare desiderato.

Peso molecolare del polibutadiene

Il peso molecolare può diventare piuttosto alto. Per un tipico polibutadiene, il peso molecolare (Mn = numero medio) è solitamente >100.000 grammi per mole. Questo rappresenta una catena che contiene più di 2.000 unità di butadiene.

Sintesi del polubutadiene

La maggior parte dei polibutadieni sono fatti con un processo di soluzione, usando un complesso di metallo di transizione (Nd, Ni o Co) o un metallo alchilico, come il butillitio, come catalizzatore. Poiché la reazione è molto esotermica e può essere esplosiva, in particolare con i catalizzatori alchilitici, la reazione viene normalmente effettuata in solventi come esano, cicloesano, benzene o toluene. I solventi sono usati per ridurre il tasso di reazione, controllare il calore generato dalla polimerizzazione e abbassare la viscosità della soluzione di polimero nel reattore. Una tipica polimerizzazione del polibutadiene verrebbe eseguita con circa il 20% di monomero e l’80% di solvente.

Produzione con lavorazione in batch e continua

La polimerizzazione può essere un processo in batch o un processo continuo. In modalità batch, monomero, solvente e catalizzatore vengono caricati nel reattore, riscaldati per avviare il processo e poi lasciati continuare fino al completamento. La soluzione di polimero viene poi trasferita in un altro recipiente o unità di processo per rimuovere il solvente. In modalità continua, il monomero, il solvente e il catalizzatore sono alimentati continuamente nel fondo del primo di una serie di reattori a una temperatura adatta alla polimerizzazione. La polimerizzazione progredisce mentre la soluzione scorre attraverso i reattori e la soluzione di polimero viene tolta in cima all’ultimo reattore senza fermare il processo. Il processo continuo è il più economico. In entrambi i processi, il prodotto finito è di solito sotto forma di balle che pesano da 50 a 75 libbre ciascuna.

Tipi di polibutadiene

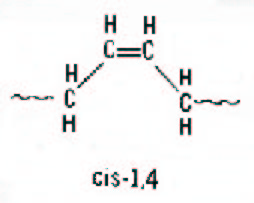

I catalizzatori di alchilitio e di metalli di transizione fanno prodotti molto diversi. Il metallo di transizione, o i cosiddetti catalizzatori di Ziegler, producono polibutadieni molto “stereoregolari” con un tipo che ha la catena principale del polimero dallo stesso lato del doppio legame carbonio-carbonio contenuto nella spina dorsale del polibutadiene. Questa è chiamata configurazione cis.

Figura 2. Figura 2. Rappresentazione schematica di un polibutadiene ad alto contenuto cis.

Il polibutadiene ad alto contenuto cis avrà solitamente un contenuto cis >95% che dà luogo a una migliore “forza verde” e a una maggiore resistenza alla crescita del taglio nel prodotto vulcanizzato. La forza verde, che è la forza della mescola di gomma non vulcanizzata, è importante per il processo di costruzione del pneumatico e la resistenza alla crescita da taglio è necessaria per le prestazioni del pneumatico. La resistenza alla crescita da taglio è la resistenza alla propagazione di uno strappo o di una crepa durante un’operazione dinamica come la flessione di un pneumatico in uso. Il polibutadiene high cis mostra anche una Tg più bassa rispetto alle BR a base di alchilitio perché non ha quasi nessuna struttura vinilica. Come già detto, il vinile tende ad aumentare la Tg del polimero. Il basso contenuto di vinile e la bassa Tg rendono il polibutadiene high cis ideale per le anime delle palline da golf. Le anime delle palline da golf sono polimerizzate con i perossidi, che tendono a “polimerizzare troppo” le unità di vinile, rendendo la pallina molto dura e lenta. Il sistema di catalizzazione al neodimio produce il più alto contenuto cis di circa il 99% e produce anche la struttura della catena più lineare (nessuna ramificazione) producendo un polimero con le migliori proprietà di trazione e isteresi (basso accumulo di calore) di tutti i tipi ad alto cis. Il sistema del cobalto produce un BR altamente ramificato con una bassa viscosità di soluzione che rende un buon modificatore di polistirene e acrilonitrile-butadiene-stirene. Il catalizzatore al nichel produce polibutadiene con un livello intermedio di ramificazione.

Figura 3. Rappresentazione schematica del vinile.

Polibutadiene a base di litio

Il sistema di catalizzatori alchilitio o “anionico” produce un polimero con circa il 40% di cis, 50% di trans e 10% di vinile quando non vengono usati particolari modificatori polari nel processo. Il processo alchilitico è probabilmente il più versatile, perché l’estremità della catena in crescita contiene un anione “vivo” (carica negativa) che può essere ulteriormente reagito con agenti di accoppiamento o gruppi funzionali per fare una varietà di polibutadieni modificati. Produce anche polibutadiene senza gel, rendendolo ideale per la modifica della plastica. Il vinile aumenta la Tg del polibutadiene creando una struttura a catena più rigida. Il vinile tende anche a reticolare o “curare” in condizioni di calore elevato, quindi i polimeri ad alto contenuto di vinile sono meno stabili termicamente rispetto a quelli a basso contenuto di vinile. Si noti sopra, che nelle unità viniliche i doppi legami sono pendenti rispetto alla catena principale, dando origine alle speciali proprietà dei polimeri ad alto contenuto vinilico. Le unità viniliche possono essere aumentate nella polimerizzazione anionica a base di litio attraverso l’uso di modificatori polari, che di solito sono composti contenenti azoto o ossigeno. I modificatori dirigono l’attacco dell’anione di propagazione sull’estremità della catena “viva” per dare un’aggiunta 1,2 al monomero butadiene.

![]()

Crescita dell’anione “vivo” (carica negativa) sull’estremità della catena di polibutadiene vivo con il controione litio (carica positiva)

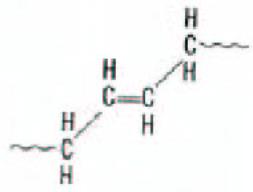

Polibutadiene alto trans

Il polibutadiene alto trans è una materia plastica cristallina simile al poliisoprene alto trans o balata, che veniva usato nelle coperture delle palline da golf. Si noti sotto, che nella configurazione trans la catena polimerica principale è sui lati opposti del doppio legame carbonio-carbonio interno. Il polibutadiene trans ha un punto di fusione di circa 80°C. È fatto con catalizzatori di metalli di transizione simili al processo high cis (La, Nd, e Ni). Questi catalizzatori possono fare polimeri con >90% di trans sempre usando il processo in soluzione.

Figura 4. Rappresentazione schematica del polibutadiene 1,4 trans.

Conclusione

Il polibutadiene è e continuerà ad essere una gomma ad alto volume per l’uso in pneumatici, plastiche rinforzate e palline da golf grazie al suo basso costo, disponibilità e proprietà uniche. Con lo sviluppo di nuovi mercati, ci sarà la necessità di sviluppare nuovi gradi di polibutadiene con prestazioni più elevate, utilizzando sia il sistema alchilitico che quello di Ziegler.

Lascia un commento