A polibutadién (BR) a második legnagyobb mennyiségben gyártott szintetikus gumi a sztirol-butadién gumi (SBR) után. A fogyasztás 1999-ben világszerte körülbelül 1 953 000 tonna volt.

- Polibutadién a gumiabroncsokban

- A polibutadién, mint ütésmódosító más polimerekben

- Polibutadién a golflabdákban

- Kémia és gyártási folyamat

- A polibutadién molekulatömege

- Polubutadién szintézise

- Termelés szakaszos és folyamatos feldolgozással

- A polibutadién típusai

- Lítium alapú polibutadién

- Nagy transz polibutadién

- Következtetés

Polibutadién a gumiabroncsokban

A polibutadién fő felhasználási területe a gumiabroncsok, a gyártott polimer több mint 70%-a a futófelületbe és az oldalfalakba kerül. A vulkanizált BR kiváló kopásállóságot (jó futófelületi kopás) és alacsony gördülési ellenállást (jó üzemanyag-takarékosság) biztosít alacsony üvegesedési hőmérsékletének (Tg) köszönhetően. Az alacsony Tg, jellemzően <-90C, a polibutadién alacsony “vinil” tartalmának eredménye, amelyről alább lesz szó. Az alacsony Tg azonban rossz nedves tapadási tulajdonságokhoz is vezet, ezért a polibutadiént általában más elasztomerekkel, például természetes gumival vagy sztirol-butadién gumival keverik a futófelületi keverékekhez.

A polibutadién, mint ütésmódosító más polimerekben

A polibutadién a polisztirol és az akrilnitril-butadién-sztirol gyanta (ABS) ütésmódosítójaként is jelentős szerepet játszik, a teljes mennyiség mintegy 25%-át ezekben az alkalmazásokban használják fel. Jellemzően körülbelül 7% polibutadiént adnak a polimerizációs folyamathoz, hogy ezeket a gumikeményített gyantákat előállítsák (lásd az 1. ábrát).

1. ábra. Elektronmikroszkópos felvétel egy polibutadiénnel módosított vagy gumival keményített polisztirolgyantáról. A polibutadién tartományok feketével vannak jelölve.

Polibutadién a golflabdákban

Egyébként világszerte évente mintegy 20 000 tonna “magas cisz” polibutadiént használnak a golflabdák magjaiban annak kiemelkedő rugalmassága miatt. Ez az alkalmazás egyre növekszik, mivel úgy tűnik, hogy a golflabda-ipar a hagyományos tekercselt labda technológiától a kétrészes, tömör magszerkezet felé mozdul el.

Kémia és gyártási folyamat

A polibutadién az 1,3-butadién homopolimerje (csak egy monomer), egy négy szénatomot és hat hidrogénatomot (C4H6) tartalmazó monomer. A négy szénatom egy egyenes láncban áll, amely két “kettős kötést” tartalmaz az alábbiak szerint:

![]()

1,3-butadién

A kettős kötések a polimer kialakulásának kulcsa. Katalizátorok támadják meg őket, hogy fenntartsák az ismétlődő láncnövekedési folyamatot, amely addig folytatódik, amíg valamit nem adunk hozzá, hogy a reakciót a kívánt molekulatömegnél befejezzük.

A polibutadién molekulatömege

A molekulatömeg igen nagy lehet. Egy tipikus polibutadién esetében a molekulatömeg (Mn=számátlag) általában >100 000 gramm/mol. Ez olyan láncot jelent, amely több mint 2000 butadiénegységet tartalmaz.

Polubutadién szintézise

A legtöbb polibutadiént oldásos eljárással állítják elő, katalizátorként vagy egy átmeneti fém (Nd, Ni vagy Co) komplexet, vagy egy alkilfémet, például butillitiumot használnak. Mivel a reakció nagyon exoterm és robbanásveszélyes lehet, különösen az alkillitium katalizátorok esetében, a reakciót általában oldószerekben, például hexánban, ciklohexánban, benzolban vagy toluolban végzik. Az oldószereket a reakció sebességének csökkentésére, a polimerizáció során keletkező hő szabályozására és a reaktorban lévő polimeroldat viszkozitásának csökkentésére használják. Egy tipikus polibutadién-polimerizáció körülbelül 20% monomer és 80% oldószer mellett zajlik.

Termelés szakaszos és folyamatos feldolgozással

A polimerizáció lehet szakaszos vagy folyamatos eljárás. A szakaszos üzemmódban a monomert, az oldószert és a katalizátort betöltik a reaktorba, felmelegítik a folyamat beindításához, majd hagyják, hogy a folyamat befejeződjön. A polimeroldatot ezután egy másik edénybe vagy folyamategységbe viszik át az oldószer eltávolítására. Folyamatos üzemmódban a monomert, az oldószert és a katalizátort folyamatosan adagolják egy reaktorsorozat első részének aljába a polimerizációhoz megfelelő hőmérsékleten. A polimerizáció úgy halad előre, ahogy az oldat átfolyik a reaktorokon, és a polimeroldatot az utolsó reaktor tetején a folyamat leállítása nélkül eltávolítják. A folyamatos eljárás a leggazdaságosabb. Mindkét eljárásnál a késztermék általában bálák formájában áll elő, amelyek egyenként 50-75 fontot nyomnak.

A polibutadién típusai

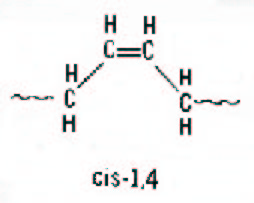

Az alkillitium és az átmeneti fém katalizátorok nagyon különböző termékeket állítanak elő. Az átmeneti fém, vagy ún. Ziegler-katalizátorok nagyon “sztereoreguláris” polibutadiéneket állítanak elő, az egyik típusnál a fő polimerlánc a polibutadién gerincében lévő szén-szén kettős kötés azonos oldalán van. Ezt nevezzük cisz-konfigurációnak.

2. ábra. A magas cisz-konfigurációjú polibutadién sematikus ábrázolása.

A magas cisz-konfigurációjú polibutadién cisz-tartalma általában >95%, ami jobb “zöld szilárdságot” és nagyobb vágásnövekedési ellenállást eredményez a kikeményített termékben. A zöld szilárdság, azaz a nem vulkanizált gumikeverék szilárdsága fontos a gumiabroncs-építési folyamat szempontjából, a vágásnövekedéssel szembeni ellenállás pedig a gumiabroncs teljesítményéhez szükséges. A vágásnövekedési ellenállás a szakadás vagy repedés terjedésének ellenállása dinamikus művelet, például a gumiabroncs használat közbeni hajlítása során. A magas cisz-polibutadién szintén alacsonyabb Tg-t mutat az alkillitiumalapú BR-hez képest, mivel szinte nincs vinilszerkezete. Amint korábban említettük, a vinil hajlamos növelni a polimer Tg értékét. Az alacsony vinil-tartalom és az alacsony Tg miatt a magas cisz-polibutadién ideális a golflabdák magjaihoz. A golflabda magokat peroxidokkal keményítik, amelyek hajlamosak a vinil egységeket “túlkeményíteni”, így a golflabda nagyon kemény és lassú lesz. A neodímium katalizátorrendszer a legmagasabb, kb. 99%-os cisz-tartalmat eredményezi, és a leglineárisabb láncszerkezetet (nincs elágazás) hozza létre, ami az összes magas cisz-típus közül a legjobb szakító és hiszterézis (alacsony hőfelhalmozódás) tulajdonságokkal rendelkező polimert eredményezi. A kobalt rendszer alacsony oldatviszkozitású, erősen elágazó BR-t állít elő, amely jó polisztirol és akrilnitril-butadién-sztirol módosító. A nikkelkatalizátor közepesen elágazó polibutadiént állít elő.

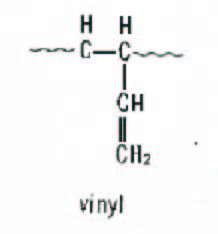

3. ábra. A vinil sematikus ábrázolása.

Lítium alapú polibutadién

Az alkil-lítium vagy “anionos” katalizátor rendszer kb. 40% cisz, 50% transz és 10% vinil tartalmú polimert állít elő, ha nem használnak speciális poláris módosítókat a folyamatban. Az alkillitiumos eljárás valószínűleg a legsokoldalúbb, mivel a növekvő láncvég “élő” aniont (negatív töltés) tartalmaz, amelyet tovább lehet reagáltatni kapcsolószerekkel vagy funkciós csoportokkal, hogy különféle módosított polibutadiéneket állítsanak elő. Gélmentes polibutadiént is előállít, így ideális a műanyagok módosítására. A vinil növeli a polibutadién Tg értékét azáltal, hogy merevebb láncszerkezetet hoz létre. A vinil emellett hajlamos a nagy hőhatás alatt keresztkötésre vagy “kikeményedésre”, így a magas vinil-tartalmú polimerek hőstabilabbak, mint az alacsony vinil-tartalmúak. Fentebb megjegyeztük, hogy a vinil egységekben a kettős kötések a főlánchoz képest függőlegesen helyezkednek el, ami a magas vinil tartalmú polimerek különleges tulajdonságait eredményezi. A vinil egységek lítium alapú anionos polimerizációban növelhetők poláris módosítók alkalmazásával, amelyek általában nitrogén- vagy oxigéntartalmú vegyületek. A módosítók a szaporodó anion támadását az “élő” láncvégre irányítják, hogy a butadién-monomer 1,2-addíciót kapjon.

![]()

Növekvő “élő” anion (negatív töltés) az élő polibutadién lánc végén lítium ellenionnal (pozitív töltés)

Nagy transz polibutadién

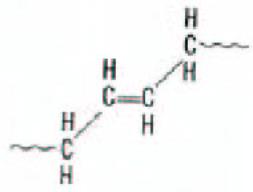

A nagy transz polibutadién egy kristályos műanyag, amely hasonló a nagy transz poliizoprénhez vagy balatához, amelyet a golflabda-borításokban használtak. Az alábbiakban megjegyezzük, hogy a transz konfigurációban a fő polimerlánc a belső szén-szén kettős kötés ellentétes oldalain helyezkedik el. A transz polibutadién olvadáspontja körülbelül 80 °C. Átmeneti fémkatalizátorokkal állítják elő, hasonlóan a magas cisz-fokozatú eljáráshoz (La, Nd és Ni). Ezekkel a katalizátorokkal az oldatos eljárással ismét >90%-os transz polimereket lehet előállítani.

4. ábra. A transz 1,4 polibutadién sematikus ábrázolása.

Következtetés

A polibutadién alacsony ára, elérhetősége és egyedi tulajdonságai miatt nagy mennyiségben használt gumi, amelyet gumiabroncsokban, keményített műanyagokban és golflabdákban használnak, és ez a jövőben is így lesz. Az új piacok fejlődésével szükség lesz a polibutadién új, nagyobb teljesítményű fajtáinak kifejlesztésére mind az alkil-litium, mind a Ziegler-rendszer felhasználásával.

Vélemény, hozzászólás?