A tehéntej fő fehérjéje a kazein, amely a teljes fehérjetartalom mintegy 80 %-át teszi ki, a többi,

körülbelül 20 % a savó- vagy szérumfehérje.

A kazein a közönséges sajt alapvető összetevője. A sajtkészítés során a kazeint az oltóenzimek hatására kicsapják, és a kazeinből, savófehérjékből, zsírból, laktózból és a tej ásványi anyagaiból álló alvadék keletkezik.

A kereskedelmi kazeint a sovány tejből két általános módszer – savval történő kicsapás vagy oltóval történő alvadás – egyikével állítják elő. A zsír, a savófehérjék, a laktóz és az ásványi anyagok lehető legnagyobb részét többlépcsős vízben történő mosással kell eltávolítani, mivel ezek csökkentik a kazein minőségét és eltarthatóságát. A szárított, megfelelően előállított kazein viszonylag jól eltartható, és főleg az élelmiszeriparban és a vegyiparban használják.

- A kazein fajtái

- A nyersanyag hatása

- Rennetkazein

- Batch mosás

- Folyamatos mosás

- Savas kazein

- Biológiai savanyítás – tejsavas kazein

- Ásványi savanyítás – savas kazein

- Co-precipitátum

- Kazeinát

- Nátrium-kazeinát

- Kalcium-kazeinát

- Más kazeinátok

- Extrudált nátrium-kazeinát

- A kazeinek és kazeinátok felhasználása

- Rennetkazein

- A savas kazein

- Nátrium-kazeinát

- Kalciumkazeinát

- Kalcium-koprecipitátum

A kazein fajtái

A kazeint általában a következő típusokra osztják:

- Lúgos kazein, amelyet enzimes kicsapással nyernek

- Savas kazein, amelyet a sovány tej izoelektromos pontig (pH 4,6 – 4.7)

Az említett két fő típuson kívül vannak más, kereskedelmi forgalomban kapható, fontos kazeintermékek is, mint például:

- Co-precipitátum, amelyet a sovány tej magas hőmérsékletre történő hevítésével, majd a kazein/fehérjefehérje komplex kicsapásával, általában kalcium-kloriddal állítanak elő.

A ko-precipitátum tejsavófehérjét és kalciumot is tartalmaz.

- Kazeinátok, általában nátrium-kazeinát, amelyet nátrium-hidroxidban oldott savas kazeinből nyernek

A nyersanyag hatása

A jó minőségű kazein előállításához a nyersanyagnak, a sovány tejnek jó minőségűnek kell lennie. Ha a baktériumoknak volt idejük a tejben lévő fehérjére hatni a savtartalom megváltozása következtében, ez befolyásolja a kazein színét és állagát, amely szürkés színt és simább állagot kap. A tej túlzott felmelegítése a kicsapás előtt nemcsak a laktóz, a kazein és a tejsavófehérje alkotórészei között okoz válogatott kölcsönhatásokat, hanem a kazein sárga, rosszabb esetben barnás színt is kap.

A jó bakteriológiai minőségű kazein előállítása érdekében, a sovány tej magas hőkezelése nélkül, a pasztőröző üzem tartalmazhat mikroszűrő (MF) üzemet is. Az élelmiszeripari felhasználásra szánt kazein minőségével szemben támasztott magas követelményeknek való megfelelés érdekében nemcsak a gyártósor gondos megtervezésére van szükség már a tej átvételétől kezdve, hanem az ezt megelőzően a nyersanyag kezelését és kezelését is gondosan ellenőrizni kell.

Rennetkazein

A rennetkazein, valamint más típusú kazein előállításához általában 72 °C-on 15-20 másodpercig pasztőrözött sovány tejet használnak. A kis mennyiségű zsír károsan hat a minőségre. Ezért fontos, hogy a tejet hatékonyan elválasztották.

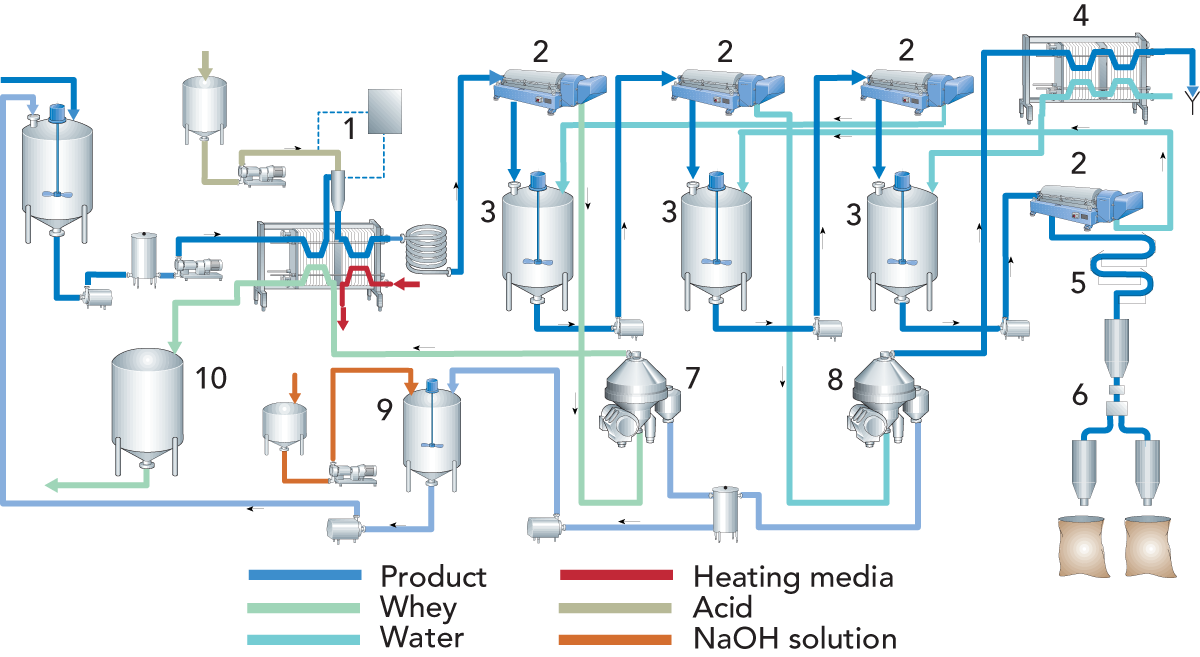

A 20.1. ábra az oltókazein előállításának különböző fázisait mutatja. Az oltó az oltóban lévő kimozin enzim segítségével történik. A tejet rövid ideig melegítik, majd kb. 30 °C-ra hűtik. Ezután adják hozzá az oltót. A gél 15-20 perc elteltével képződik. Ezt elvágják, és az alvadékot kevergetve kb. 60 °C-ra melegítik. A magas hőmérséklet az enzim inaktiválásához szükséges. A főzési idő körülbelül 30 perc.

Zoom

Zoom Folyamatvonal az oltókazein ellenáramú mosásával.

- Kád a kazein előállításához

- Dekanter

- Mosótartály

- Melegítő

- Szárítás

- Szárítás

- Megőrlés, szitálás és zsákolás

Batch mosás

A savót a végső hőmérséklet elérésekor leengedik, és a megmaradt kazeint, amíg a tartályban van, vízzel mossák a savófehérjék, a laktóz és a só eltávolítása érdekében. A mosás két vagy három lépésben történik 45 és 60 °C közötti hőmérsékleten.

A víz lecsapolása után a kazeint tovább víztelenítik szitákon vagy szeparátorokban. Ezután forró levegővel szárítják, amíg a víztartalom

12 % nem lesz, és végül porrá őrlik. A szárítási hőmérséklet az alkalmazott módszertől függ. Kétlépcsős szárítás esetén a hőmérséklet az első lépésben 50-55 °C, a második lépcsőben pedig kb. 65 °C.

A rennetkazeinnek fehérnek vagy enyhén sárgának kell lennie. A sötétebb szín a rosszabb minőség jele, és a túl magas laktóztartalom okozhatja.

Folyamatos mosás

A rennetkazeint eredetileg tételesen, speciális kazeintartályokban állították elő, de ma már folyamatos eljárásokat is alkalmaznak. A folyamatos üzemben a savó lecsapolása történik, mielőtt a kazein két vagy három, keverővel ellátott mosótartályon áthaladna. A mosóvízfogyasztás csökkentése érdekében a lecsepegtetést általában dekanteres centrifugában végzik. A kazeint a mosási szakaszok között vagy ferde statikus szűrőkön, vagy dekantálókban víztelenítik. A mosási szakaszok elhagyása után a víz/kazein keverék egy másik dekanteren megy keresztül, hogy a végső szárítás előtt a lehető legtöbb vizet elvezessék.

A nagyüzemi termelésben a kazein koagulációja még mindig szakaszosan történik, a kazeinkádak kiszámított számú, egymás után kiürített számával, hogy táplálják a folyamatos vízkőtelenítő és mosó üzemet.

A mosás ellenáramban történik, ami gazdaságosabban használja a vizet, mint az egyidejű mosás. Ez utóbbi rendszer egy liter vizet használ fel liter sovány tejenként, míg az ellenáramú mosásnál csak kb. 0,3-0,4 liter vízre van szükség liter sovány tejenként. A mosási szakaszok száma a termékkel szemben támasztott követelményektől függ. A két szakasz a minimum. Friss vizet csak az utolsó fázisban adagolunk. A mosás után a kazeint dekanterben 45-40 %-os DM-tartalomra víztelenítik. Szárítás után, például vibrációs szárítóban, a kazeint 40, 60 vagy 80 mesh szemcseméretűre őrlik és zsákokba csomagolják. (Mesh = a szitavonalak száma hüvelykenként; 40 mesh tehát 0,64 mm-nek felel meg.)

Savas kazein

A tejet a kazein izoelektromos pontjáig savanyítják, amelyet 4,6 pH-nak tartanak, de az oldatban lévő semleges sók jelenléte miatt eltolódik, és a pH 4,0-tól 4,8-ig terjedő tartományban bárhol lehet. Az izoelektromos pont az a szakasz, ahol a hidróniumion-koncentráció semlegesíti a negatív töltésű kazein-micellákat, ami a kazeinkomplex kicsapódását (koagulációját) eredményezi. Az ilyen savanyítás történhet biológiailag vagy ásványi sav, pl. sósav (HCl) vagy kénsav (H2SO4) hozzáadásával.

Biológiai savanyítás – tejsavas kazein

A tejsavas kazeint mikrobiológiai savanyítással állítják elő. A tejet pasztőrözik és 27-23 °C-ra hűtik. Ezután egy mezofil, nem gázképző startert adnak hozzá. A savanyítás a kívánt pH-értékre körülbelül 15 órát vesz igénybe. Ha a savanyítási folyamat túl gyors, az olyan problémákhoz vezethet, mint az egyenetlen minőség és a csökkent kazeinhozam. Általában nagy tartályokat használnak, mert a tartály kiürítése olyan sokáig tarthat, hogy a savasság mértéke változhat.

Amikor a kívánt savasságot elérték, a tejet megkeverik és lemezes hőcserélőben 50-55 °C-ra melegítik. Rövid tartás után a további kezelés – mosás és szárítás – gyakorlatilag ugyanaz, mint az oltókazein esetében.

Ásványi savanyítás – savas kazein

A tejet a kívánt hőmérsékletre, kb. 32 °C-ra melegítik. Ezután ásványi savat adunk hozzá, hogy a tej pH-ját 4,3-4,6-ra csökkentsük. A pH-ellenőrzést követően a tejet lemezes hőcserélőben 40 – 45 °C-ra melegítik, és kb. két percig tartják, amikor a kazein sima aggregátumok képződnek. Annak érdekében, hogy a mosás megkezdése előtt a lehető legtöbb savót eltávolítsák, a savó/kazein keveréket dekanteren vezetik át. Így kevesebb vízre van szükség a mosáshoz.

A 20.2. ábra a savas kazein előállítására szolgáló technológiai vonal folyamatábráját mutatja. Mint látható, a savanyítás utáni üzem szinte teljesen megegyezik az oltókazein előállításához használt üzemmel.

Az üzem elhagyása előtt a savó és a mosóvíz szétválasztható, és a kazeiniszapot egy tartályban gyűjtik. Lúgoldattal keverve a kazein feloldódik, majd újra összekeverik a kazein előállítására szánt sovány tejjel.

Víztelenítés után a savas kazeint őrlik és zsákokba csomagolják.

A franciaországi Pillet által a savas kazein előállítására kifejlesztett technikát is meg kell említeni.

A 32 °C-ra történő előmelegítés után a sovány tejet savanyítják és koagulációs egységbe vezetik (20.3. ábra). A koagulációt kb. 45 °C-ra történő felmelegítés után közvetlen gőzbefecskendezéssel fejezik be. A dekantálóban történő lecsepegtetést ellenáramú mosás követi egy vagy két speciálisan erre a célra kialakított mosótoronyban (20.4. ábra).

A kazeint a vibrofluidizált egységben történő szárítás előtt dekanterben víztelenítik.

Zoom

Zoom Savas kazein előállítására szolgáló technológiai vonal.

- PH szabályozás

- Dekantáló centrifuga

- Mosótartály

- Hőcserélő

- Szárítás

- Marás, szitálás és zsákolás

Választható:

- 7. Finomliszt kinyerése a savóból

- 8. Finomliszt kinyerése a mosóvízből

- 9. Finomanyagok feloldása

- 10. Savó tárolása

Zoom

Zoom Folyamatos koagulációs, főzési és szinerézis egység tejsavas, savas és oltós kazeinekhez (Pillet).

Zoom

Zoom Túrómosó torony tejsavas, savas és oltós kazeinekhez (Pillet).

Co-precipitátum

A tej gyakorlatilag valamennyi fehérjefrakcióját tartalmazza.

A sovány tejhez kis mennyiségű kalcium-klorid vagy sav hozzáadását követően a keveréket 85-95 °C-ra melegítik, és ezen a hőmérsékleten tartják 1-20 percig, hogy a kazeinek és a savófehérjék kölcsönhatásba lépjenek egymással. A fehérjék kicsapódását a felmelegített tejből ezután kalcium-klorid-oldat (magas kalciumtartalmú ko-precipitátum előállításához) vagy hígított sav (közepes vagy alacsony kalciumtartalmú ko-precipitátum előállításához, a hozzáadott sav mennyiségétől és a keletkező savó pH-értékétől függően) szabályozott hozzáadásával érik el. Az alvadékot ezt követően mossák és vagy szárítják, hogy szemcsés, oldhatatlan ko-precipitátumokat kapjanak, vagy lúgban oldják a kazeinátok előállítására szolgáló módszereknél leírtak szerint, hogy oldható vagy “diszpergálható” ko-precipitátumokat kapjanak.

Kazeinát

A kazeinátot kazein és könnyűfémek, pl. egyértékű nátrium (Na+) vagy kétértékű kalcium (Ca++) kémiai vegyületeként lehet meghatározni.

A kazeinátok előállíthatók frissen kicsapott (“nedves”) savas kazein alvadékból vagy száraz savas kazeinből többféle hígított lúgoldat bármelyikével történő reakcióval a 20.5. ábrán vázoltak szerint.

Zoom

Zoom A savas kazein alvadékból vagy száraz savas kazeinből történő porlasztva vagy hengerrel szárított kazeinátok előállításának alapvető lépései. A lúg lehet nátrium-hidroxid, kálium-hidroxid, kalcium-hidroxid vagy ammónia.

Nátrium-kazeinát

A nátrium-kazeinát előállításához leggyakrabban használt lúg a nátrium-hidroxid (NaOH) oldat, 2,5 M vagy 10 %-os erősségű. A NaOH szükséges mennyisége általában 1,7-2,2 tömegszázalék a kazein szilárd anyagára vonatkoztatva, hogy elérjük a végső pH-t, ami általában 6,7 körül van.

Más lúgok, mint például nátrium-bikarbonát vagy nátrium-foszfátok is használhatók, de a szükséges mennyiség és a költségük is nagyobb a NaOH-nál. Ezért ezeket általában csak különleges célokra használják, például citrátos kazeinátok előállításához.

A mérsékelt koncentrációjú nátrium-kazeinát-oldatok nagyon magas viszkozitása a permetszárításhoz használt szilárdanyag-tartalmukat kb. 20 %-ra korlátozza.

A feldolgozási eljárásokkal kapcsolatban meg kell említeni, hogy az oldási idő közvetlenül összefügg a részecskemérettel, és hogy a részecskeméret csökkentése a nátrium-hidroxid hozzáadása előtt, nem pedig utána gyorsabb reakciót eredményez. Következésképpen az alvadékot a lúg hozzáadása előtt egy kolloidmalmon vezetik át.

A végső kazeinmosás után az alvadékot körülbelül 45%-os szilárdanyag-tartalomra lehet vízteleníteni, majd vízzel újra összekeverni (25-30%-os szilárdanyag-tartalomra), mielőtt a kolloidmalomba kerül. A keletkező iszap hőmérsékletének 45 °C alatt kell lennie, mivel megfigyelték, hogy az őrölt túró magasabb hőmérsékleten újraagglomerálódhat. Az iszapot általában egy hatékony keverőberendezéssel ellátott köpenyes tartályban gyűjtik össze, és egy nagy teljesítményű szivattyúval ellátott keringtető rendszerbe is integrálják.

A hígított lúg hozzáadását gondosan ellenőrizni kell a 6,7 körüli végső pH elérése érdekében. A lúgot lehetőleg közvetlenül a szivattyú előtt adagolják a keringtető vezetékbe.

Mihelyt a lúgot hozzáadták az iszaphoz, fontos, hogy a hőmérsékletet a lehető leggyorsabban 60-75 °C-ra emeljék a viszkozitás csökkentése érdekében.

A tételekben készített nátrium-kazeinát oldási ideje általában 30-60 perc.

A hatékony porlasztás érdekében a nátrium-kazeinát-oldatnak állandó viszkozitásúnak kell lennie, amikor a permetezőszárítóba vezetik. Általános gyakorlat a viszkozitás minimalizálása az oldat 90-95 °C-ra történő előmelegítésével közvetlenül a permetszárítás előtt.

Kalcium-kazeinát

A kalcium-kazeinát előállítása néhány fontos kivétellel ugyanazokat az általános elveket követi, mint a nátrium-kazeináté. A kalcium-kazeinát oldatok melegítés hatására destabilizálódnak, különösen 6 alatti pH-értékeknél.

Megállapították, hogy az oldási folyamat során a savas kazein túró és a kalcium-hidroxid közötti reakció sokkal lassabban megy végbe, mint a túró és a nátrium-hidroxid között. A kazein és a kalcium-hidroxid közötti reakció sebességének növelése érdekében a kazeint először teljesen fel lehet oldani ammóniában. Ezután szacharózoldatban lévő kalcium-hidroxidot adunk hozzá, és a kalcium-kazeinát-oldatot hengereken szárítjuk. Az ammónia nagy része e folyamat során elpárolog.

Más kazeinátok

A szakirodalomban röviden megemlítik a magnézium-kazeinátot.

A kazein alumíniummal alkotott vegyületeit orvosi felhasználásra vagy húskészítményekben emulgeálószerként való felhasználásra állították elő.

A kazein nehézfém-származékai, amelyeket elsősorban terápiás célokra használtak, az ezüst-, higany-, vas- és bizmuttartalmúak. Vas- és rézkazeinátokat is készítettek ioncserével csecsemő- és diétás termékekben való felhasználásra.

Extrudált nátrium-kazeinát

A kazeinből korlátozott mennyiségű víz jelenlétében, extrudálási technikával nátrium-kazeinátot lehet előállítani.

Extrudiós főzéssel foglalkozó néhány európai cég – Werner & Pfleiderer GmbH (Németország), Clextral (Franciaország) és néhány más – jó eredményekről számol be a nátrium-kazeinát extrudációs főzéssel történő előállításával kapcsolatban.

A legtöbb közzétett információ kiindulási anyagként száraz kazeint ad meg. Vizet és lúgot adnak hozzá az extrudáláshoz szükséges keverék előállításához. A kazein/víz keverék nedvességtartalma

10-30% lehet.

A kazeinátok előállítására használt extrúziós technika valószínűleg nagyon versenyképes lesz a hagyományos szakaszos technikával szemben.

Az extrúziós feldolgozást emellett savas kazein sovány tejporból történő előállítására is tesztelték. J. Fichtali és F. R. van der Vort kísérleti üzemben végeztek kísérleteket a McGill Egyetem MacDonald Főiskoláján (Quebec, Kanada). Kísérleteik eredményeit (1990) a következőképpen foglalják össze:

“A sovány tejporból (sovány tejpor) extrudálással történő savanyú túró előállításával kapcsolatos kezdeti munkáink azt mutatták, hogy a minőségi termék előállításához lényegesen több erőfeszítést kell tenni az eljárás kifejlesztésére. Az Egyesült Államokban, Kanadában és az Európai Gazdasági Közösségben időnként krónikus tejfelesleg tapasztalható, amelyből jelentős mennyiséget alakítanak át sovány tejporrá. Az extrudálási folyamat feltételeinek módosításával, a nagy szilárdságú koaguláció tanulmányozásával, valamint a koagulációs és mosási lépések optimalizálásával elfogadható minőségű savas kazein állítható elő extrudálással. Ez az eljárás folyamatos, szabályozható, nagy szilárdságú SMP-t használ, és a hagyományos eljárásokhoz képest csökkentheti a munkaerő- és helyigényt. Ez az anyag táplálékként szolgálhat az extrudálással történő további átalakításhoz nátrium-kazeináttá, amelyet egy következő tanulmányban tárgyalunk.”

Zoom

Zoom Egy extrúziós főzőrendszer.

A kazeinek és kazeinátok felhasználása

Rennetkazein

A rennetkazein a savas kazeintől eltérő termék. Az iparban elsősorban a műanyagok kategóriájába tartozó mesterséges anyagok előállítására használják. A formalinnal polimerizált kazeint galalitnak, a kazeinből készült szintetikus szálakat pedig lanitalnak nevezik. A galalittal közvetlenül konkuráló különböző műanyagok nagy kínálata ellenére még mindig van némi kereslet a galalit előállításához használt kazein iránt. Az oltókazeint kis mennyiségben a feldolgozott sajtok alapanyagaként is felhasználják. Az oltókazein vízben nem oldódik.

A savas kazein

A savas kazein uralja a világpiacot. A vegyiparban adalékanyagként használják a papírgyártásban a finom minőségű papír mázosítására. A papíripari alkalmazásoknál különösen fontos, hogy a kazein zsírmentes legyen, és ne tartalmazzon idegen vagy égett anyagú részecskéket, amelyek foltokat képezhetnek a papíron. A sovány tej rendkívül alacsony zsírtartalmának eléréséhez a tejet pasztőrözéssel kombinált mikroszűrő berendezésen (MF) kell átvezetni. Minden iparágnak megvannak a maga szigorú minőségi előírásai. A festék- és kozmetikai ipar is nagy kazeinfelhasználó.

A kazeinek, kazeinátok tipikus összetétele, és koprecipitátok

| A savas kazein szabványai osztályonként | |||

| minőségi osztály | extra osztály | standard | |

| nedvesség (max.), % | 10 | 12 | |

| zsír (max), % | 1.5 | 2 | |

| Szabad sav (max), ml | 0.20 | 0.27 | |

| Hamu (max), % | 2.2 | 2.2 | |

| Proteintartalom. szárazanyag, % | 95 | 90 | |

| Plate (max), szám/g | 30.000 | 100.000 | |

| Coliform, szám (max)/0.1 g | 0 | 0 | |

| Az oltóanyagra vonatkozó szabványok. kazein | |||

| minőségi fokozat | extraminőség | szabvány | |

| nedvesség (max.), % | 12 | 13 | |

| zsír (max), % | 1.0 | 1.5 | |

| Ash, % | 7.5 | 7.0 | |

| Szín | A | C | |

| Típusos. A kazeinátok összetétele | |||

| Nátrium-kazeinát | Kalcium-kazeinát | ||

| Nedvesség, % | 3.8 | 3.8 | |

| Protein (N x 6.38), % | 91.4 | 91.2 | |

| Ash, % | 3.6 | 3.8 | |

| Laktóz, % | 0.1 | 0.1 | |

| zsír, % | 1.1 | 1.1 | |

| Nátrium, % | 1.2-1.4 | <0.1 | |

| Kalcium, % | 0.1 | 1.3-1,6 | |

| Vas, mg/kg | 3-20 | 10-40 | |

| Réz, mg/kg | 1-2 | 1.2 | |

| Réz, mg/kg | <1 | <1 | |

| pH | 6.5-6.9 | 6.8-7.0 |

Nátrium-kazeinát

A kazein egyre nagyobb jelentőségű alkalmazása a nátrium-kazeinát gyártásának nyersanyagaként való felhasználása. A kazein hígított lúgban könnyen feloldható, majd a folyadékot porlasztva porrá szárítják. Ez a por sokkal jobban oldódik, mint a kazein, és az élelmiszeripar egyre gyakrabban használja. Gyakran használják emulgeálószerként pácolt húsokban, és számos új termékben, például tej- és tejszínpótlókban is megtalálható.

Mivel a nátrium-kazeinát oldva erősen viszkózus, a maximálisan elérhető koncentráció 20% 55-60 °C-on.

Kalciumkazeinát

Bizonyos alkalmazásokhoz a nátriumkazeinát helyett kalciumkazeinátot lehet választani, aminek egyik oka, hogy a termék nátriumtartalmát a lehető legkisebbre kívánják csökkenteni.

A kalciumkazeinát viszkozitása azonos koncentráció mellett valamivel alacsonyabb, mint a nátriumkazeináté.

Kalcium-koprecipitátum

Ezt a terméket is lehet lúgban feloldani és porlasztva szárítani, és nagyjából ugyanaz az alkalmazási területe, mint a kazeinátnak, azonban a kalcium-koprecipitátum előállítása során az eljárást a szín, az oldhatóság és a hamutartalom szabályozása céljából a felhasználók igényeihez jobban igazítani lehet.

A kazein és a kazeinát egyik legfontosabb előnye táplálkozási szempontból az esszenciális aminosav lizin viszonylag magas tartalma. Ráadásul a vizsgálatok kimutatták, hogy a környezet laktózmentességének köszönhetően a lizin sokkal hosszabb ideig megmarad. Ez arra utal, hogy a tejfehérjéket kazein és kazeinát formájában sokkal kényelmesebben lehet tárolni, mint például szárított tejpor formájában.

Az ipari felhasználásra előállított kazeinnek meg kell felelnie a kémiai tisztasággal szemben régóta fennálló követelményeknek. Az új tendencia azt mutatja, hogy a kazein és a csapadék köztes termékek, amelyek számos élelmiszeripari termékbe kerülnek, és ezért a bakteriológiai és a kémiai tisztaság tekintetében egyaránt szigorú követelményeknek kell megfelelniük.

A technológiai vonalakat úgy kell megtervezni és kivitelezni, hogy azok higiénikus gyártási feltételeket biztosítsanak. Mivel a kazein sokkal inkább szezonális termék, mint sok más tejtermék, lehetőséget kell biztosítani arra, hogy a gyártósor több műszakban, a kézi munkaerő indokolatlan igénybevétele nélkül működhessen. A vízfogyasztást is ésszerű határokon belül kell tartani.

Ezért ilyen körülmények között érdekes, ha folyamatos gyártósorokat lehet tervezni, pl. centrifugális gépeket beépítve a kazein víztelenítésére és a kazeinveszteségek visszanyerésére a savóból és a mosóvízből.

A szemcsés ko-precipitátumok és a kazein 1

| Maci- és kénsavas kazein | Co-…csapadék | |||||

|---|---|---|---|---|---|---|

| magas kalcium | közepes kalcium | sav | ||||

| nedvesség, % | 11.5 | 9.5 | 9.5 | 9.5 | ||

| zsír, % | 1.4 | 0.5 | 0.7 | 0.9 | ||

| Ash, % | 1.8 | 7.7 | 3.7 | 2.4 | ||

| Protein: | ||||||

| – Nx 6.38, % | 85.0 | 81.7 | 85.6 | 86.7 | ||

| – szárazanyag, % | 96.0 | 90.3 | 94.5 | 95.8 | ||

| Laktóz, % | 0.1 | 0,5 | 0,5 | 0,5 | ||

| Kalcium, % | <0,1 | 2.81 | 1.13 | 0.54 | ||

| pH | 4.6 – 5.4 | 6.5 – 7.2 | 5.6 – 6.2 | 5.4 – 5.8 | ||

| pH savó az alvadék szétválasztása után | 4.3 – 4.6 | 5.8 – 5.9 | 5.1 – 5.3 | 4.9 – 5.1 |

Vélemény, hozzászólás?