Polybutadien (BR) je vedle styren-butadienového kaučuku (SBR) druhým nejobjemnějším vyráběným syntetickým kaučukem. V roce 1999 činila celosvětová spotřeba přibližně 1 953 000 metrických tun.

- Polybutadien v pneumatikách

- Polybutadien jako modifikátor rázu v jiných polymerech

- Polybutadien v golfových míčcích

- Chemie a výrobní proces

- Molekulová hmotnost polybutadienu

- Syntéza polybutadienu

- Výroba pomocí vsádkového a kontinuálního procesu

- Typy polybutadienu

- Polybutadien na bázi lithia

- Vysoko trans polybutadien

- Závěr

Polybutadien v pneumatikách

Hlavní využití polybutadienu je v pneumatikách, přičemž více než 70 % vyrobeného polymeru jde do běhounů a bočnic. Vytvrzený BR poskytuje vynikající odolnost proti oděru (dobré opotřebení běhounu) a nízký valivý odpor (dobrá úspora paliva) díky své nízké teplotě skelného přechodu (Tg). Nízká Tg, obvykle <-90C, je důsledkem nízkého obsahu „vinylu“ v polybutadienu, který bude popsán níže. Nízká Tg však také vede ke špatným trakčním vlastnostem za mokra, proto se polybutadien pro běhounové směsi obvykle mísí s jinými elastomery, jako je přírodní kaučuk nebo styren-butadienový kaučuk.

Polybutadien jako modifikátor rázu v jiných polymerech

Polybutadien má také významné uplatnění jako modifikátor rázu polystyrenu a akrylonitril-butadien-styrenové pryskyřice (ABS), přičemž přibližně 25 % celkového objemu připadá na tyto aplikace. Obvykle se do polymeračního procesu přidává asi 7 % polybutadienu pro výrobu těchto pryží zpevněných pryží (viz obrázek 1).

Obrázek 1. Elektronový mikrofotografický snímek polybutadienem modifikované nebo pryží tvrzené polystyrenové pryskyřice. Domény polybutadienu jsou znázorněny černě.

Polybutadien v golfových míčcích

V jádrech golfových míčků se také každoročně celosvětově používá asi 20 000 tun polybutadienu „high cis“ díky jeho mimořádné pružnosti. Toto použití roste, protože se zdá, že průmysl golfových míčků přechází od tradiční technologie vinutých míčků ke dvoudílné konstrukci pevného jádra.

Chemie a výrobní proces

Polybutadien je homopolymer (pouze jeden monomer) 1,3 butadienu, monomeru obsahujícího čtyři atomy uhlíku a šest atomů vodíku (C4H6). Tyto čtyři atomy uhlíku jsou v přímém řetězci obsahujícím dvě „dvojné vazby“ takto:

![]()

1,3 butadienu

Jsou to právě dvojné vazby, které jsou klíčem k tvorbě polymeru. Jsou napadány katalyzátory, aby se udržel opakovaný proces růstu řetězce, který pokračuje, dokud se nepřidá něco, co reakci ukončí při požadované molekulové hmotnosti.

Molekulová hmotnost polybutadienu

Molekulová hmotnost může být poměrně vysoká. U typického polybutadienu je molekulová hmotnost (Mn = průměrné číslo) obvykle >100 000 gramů na mol. To představuje řetězec, který obsahuje více než 2000 butadienových jednotek.

Syntéza polybutadienu

Většina polybutadienů se vyrábí roztokovým procesem, přičemž jako katalyzátor se používá buď komplex přechodného kovu (Nd, Ni nebo Co), nebo alkylový kov, například butyllithium. Protože reakce je velmi exotermická a může být výbušná, zejména s alkylithiovými katalyzátory, reakce se obvykle provádí v rozpouštědlech, jako je hexan, cyklohexan, benzen nebo toluen. Rozpouštědla se používají ke snížení rychlosti reakce, k regulaci tepla vznikajícího při polymeraci a ke snížení viskozity roztoku polymeru v reaktoru. Typická polymerace polybutadienu probíhá při přibližně 20 % monomeru a 80 % rozpouštědla.

Výroba pomocí vsádkového a kontinuálního procesu

Polymerizace může být buď vsádková, nebo kontinuální. Ve vsádkovém režimu se do reaktoru nabíjí monomer, rozpouštědlo a katalyzátor, zahřívá se, aby se proces zahájil, a pak se nechá pokračovat až do konce. Roztok polymeru se poté přenese do jiné nádoby nebo procesní jednotky, kde se odstraní rozpouštědlo. V kontinuálním režimu se monomer, rozpouštědlo a katalyzátor nepřetržitě přivádějí na dno prvního z řady reaktorů při teplotě vhodné pro polymeraci. Polymerizace probíhá tak, jak roztok protéká reaktory, a polymerní roztok se odebírá v horní části posledního reaktoru, aniž by se proces zastavil. Kontinuální proces je nejhospodárnější. V obou procesech je konečný produkt obvykle ve formě balíků, z nichž každý váží 50 až 75 liber.

Typy polybutadienu

Katalyzátory alkylithia a přechodných kovů vytvářejí velmi odlišné produkty. Katalyzátory na bázi přechodných kovů nebo takzvané Zieglerovy katalyzátory produkují velmi „stereoregulární“ polybutadiony, přičemž jeden typ má hlavní polymerní řetězec na stejné straně dvojné vazby uhlík-uhlík obsažené v páteři polybutadienu. Toto uspořádání se nazývá cis konfigurace.

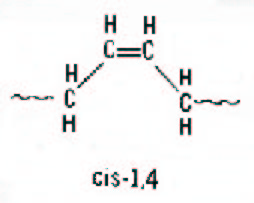

Obrázek 2. Schematické znázornění polybutadienu s vysokým obsahem cis.

Polybutadien s vysokým obsahem cis bude mít obvykle obsah cis >95 %, což vede k lepší „zelené pevnosti“ a zvýšené odolnosti vytvrzeného výrobku proti prořezávání. Zelená pevnost, což je pevnost nevytvrzené kaučukové směsi, je důležitá pro proces stavby pneumatik a odolnost proti růstu řezu je nezbytná pro výkonnost pneumatik. Odolnost proti prořezávání je odolnost proti šíření trhliny nebo praskliny při dynamických operacích, jako je ohýbání pneumatiky v provozu. Polybutadien s vysokým obsahem cis také vykazuje nižší Tg ve srovnání s BR na bázi alkylithia, protože nemá téměř žádnou vinylovou strukturu. Jak již bylo zmíněno, vinyl má tendenci zvyšovat Tg polymeru. Díky nízkému obsahu vinylu a nízkému Tg je polybutadien s vysokým obsahem cis ideální pro jádra golfových míčků. Jádra golfových míčků se vytvrzují peroxidy, které mají tendenci „přetvrzovat“ vinylové jednotky, takže golfový míček je velmi tvrdý a pomalý. Systém neodymových katalyzátorů vytváří nejvyšší obsah cis, přibližně 99 %, a také nejlineárnější strukturu řetězce (bez větvení), čímž vzniká polymer s nejlepšími tahovými a hysterezními (nízký nárůst tepla) vlastnostmi ze všech typů s vysokým obsahem cis. Systém kobaltu vytváří vysoce rozvětvený BR s nízkou viskozitou roztoku, který je dobrým modifikátorem polystyrenu a akrylonitril-butadien-styrenu. Niklový katalyzátor vytváří polybutadien se střední úrovní větvení.

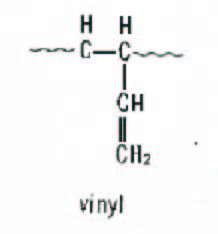

Obrázek 3. Schematické znázornění vinylu.

Polybutadien na bázi lithia

Alylithiový nebo „aniontový“ katalytický systém vytváří polymer s přibližně 40 % cis, 50 % trans a 10 % vinylu, pokud se v procesu nepoužívají žádné speciální polární modifikátory. Alkylithiový proces je pravděpodobně nejuniverzálnější, protože rostoucí konec řetězce obsahuje „živý“ aniont (záporný náboj), který může dále reagovat se spojovacími činidly nebo funkčními skupinami za vzniku různých modifikovaných polybutadienů. Vzniká při něm také polybutadien bez gelu, takže je ideální pro modifikaci plastů. Vinyl zvyšuje Tg polybutadienu tím, že vytváří tužší strukturu řetězce. Vinyl má také tendenci síťovat nebo „vytvrzovat“ za vysokých teplotních podmínek, takže polymery s vysokým obsahem vinylu jsou méně tepelně stabilní než polymery s nízkým obsahem vinylu. Všimněte si výše, že ve vinylových jednotkách jsou dvojné vazby zavěšeny na hlavním řetězci, čímž vznikají zvláštní vlastnosti polymerů s vysokým obsahem vinylu. Počet vinylových jednotek lze zvýšit při aniontové polymeraci na bázi lithia použitím polárních modifikátorů, což jsou obvykle sloučeniny obsahující dusík nebo kyslík. Modifikátory usměrňují útok šířícího se aniontu na „živý“ konec řetězce, čímž vzniká adice 1,2 na butadienový monomer.

![]()

Rostoucí „živý“ aniont (záporný náboj) na konci živého polybutadienového řetězce s protiiontem lithia (kladný náboj)

Vysoko trans polybutadien

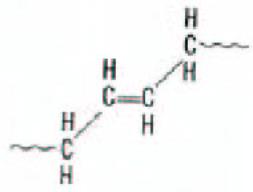

Vysoko trans polybutadien je krystalický plastický materiál podobný vysoko trans polyisoprenu nebo balatě, který se používal v krytech golfových míčků. Všimněte si níže, že v trans konfiguraci je hlavní polymerní řetězec na opačných stranách vnitřní dvojné vazby uhlík-uhlík. Trans polybutadien má teplotu tání přibližně 80 °C. Vyrábí se pomocí katalyzátorů z přechodných kovů podobně jako proces s vysokým obsahem cis (La, Nd a Ni). Tyto katalyzátory mohou opět pomocí roztokového procesu vyrábět polymery s >90 % trans.

Obrázek 4. Schematické znázornění trans 1,4 polybutadienu.

Závěr

Polybutadien je a nadále bude díky své nízké ceně, dostupnosti a jedinečným vlastnostem velkoobjemovým kaučukem pro použití v pneumatikách, tvrzených plastech a golfových míčcích. S rozvojem nových trhů bude potřeba vyvíjet nové, výkonnější třídy polybutadienu s využitím alkylithiového i Zieglerova systému.

.

Napsat komentář