Polybutadien (BR) är det näst största syntetiska gummi som produceras i volym efter styren-butadiengummi (SBR). Förbrukningen var cirka 1 953 000 ton i världen 1999.

- Polybutadien i däck

- Polybutadien som slagmodifierare i andra polymerer

- Polybutadien i golfbollar

- Kemi och tillverkningsprocess

- Molekylvikt hos polybutadien

- Syntes av polybutadien

- Produktion med hjälp av batch- och kontinuerlig process

- Typer av polybutadien

- Litumbaserad polybutadien

- Högtrans-polybutadien

- Slutsats

Polybutadien i däck

Den viktigaste användningen av polybutadien är i däck där över 70 % av den producerade polymeren går till slitbanor och sidoväggar. Hårdgjord polybutadien ger utmärkt nötningsbeständighet (bra slitage på slitbanan) och lågt rullmotstånd (bra bränsleekonomi) på grund av dess låga glasövergångstemperatur (Tg). Den låga Tg, vanligtvis <-90C, är ett resultat av det låga ”vinyl”-innehållet i polybutadien, vilket kommer att diskuteras nedan. Låg Tg leder dock också till dåliga våtdragningsegenskaper, varför polybutadien vanligtvis blandas med andra elastomerer, t.ex. naturgummi eller styren-butadiengummi, i slitbanemassor.

Polybutadien som slagmodifierare i andra polymerer

Polybutadien har också en viktig tillämpning som slagmodifierare för polystyren och akrylnitril-butadien-styrenharts (ABS) med cirka 25 % av den totala volymen som går till dessa tillämpningar. Vanligtvis tillsätts ca 7 % polybutadien i polymeriseringsprocessen för att göra dessa gummistyrda hartser (se figur 1).

Figur 1. Elektronmikroskopisk bild av en polybutadienmodifierad eller gummihärdad polystyrenharts. Polybutadiendomäner visas i svart.

Polybutadien i golfbollar

Också omkring 20 000 ton ”high cis”-polybutadien i världen används varje år i golfbollskärnor på grund av dess enastående elasticitet. Denna tillämpning ökar eftersom golfbollsindustrin verkar vara på väg bort från den traditionella lindade bolltekniken till en tvådelad, solid kärnkonstruktion.

Kemi och tillverkningsprocess

Polybutadien är en homopolymer (endast en monomer) av 1,3 butadien, en monomer som innehåller fyra kolatomer och sex väteatomer (C4H6). De fyra kolatomerna ligger i en rak kedja som innehåller två ”dubbelbindningar” enligt följande:

![]()

1,3 butadien

Det är dubbelbindningarna som är nyckeln till polymerbildning. De angrips av katalysatorer för att upprätthålla en repetitiv kedjetillväxtprocess som fortsätter tills något tillsätts för att avsluta reaktionen vid önskad molekylvikt.

Molekylvikt hos polybutadien

Molekylvikten kan bli ganska hög. För en typisk polybutadien är molekylvikten (Mn = antalsmedelvärde) vanligtvis >100 000 gram per mol. Detta motsvarar en kedja som innehåller över 2 000 butadienenheter.

Syntes av polybutadien

De flesta polybutadiener tillverkas genom en lösningsprocess, där man använder antingen ett övergångsmetallkomplex (Nd, Ni eller Co) eller en alkylmetall, som butyllitium, som katalysator. Eftersom reaktionen är mycket exotermisk och kan vara explosiv, särskilt med alkyllithiumkatalysatorer, utförs reaktionen normalt i lösningsmedel som hexan, cyklohexan, bensen eller toluen. Lösningsmedlen används för att minska reaktionshastigheten, kontrollera den värme som genereras av polymeriseringen och för att sänka viskositeten hos polymerlösningen i reaktorn. En typisk polybutadienpolymerisation skulle köras med cirka 20 % monomer och 80 % lösningsmedel.

Produktion med hjälp av batch- och kontinuerlig process

Polymeriseringen kan antingen vara en batchprocess eller en kontinuerlig process. Vid batchmetoden laddas monomer, lösningsmedel och katalysator till reaktorn, värms upp för att initiera processen och tillåts sedan fortsätta tills den är avslutad. Polymerlösningen överförs sedan till ett annat kärl eller en annan processenhet för att avlägsna lösningsmedlet. Vid kontinuerlig process matas monomer, lösningsmedel och katalysator kontinuerligt in i botten av den första av en serie reaktorer vid en temperatur som är lämplig för polymerisation. Polymerisationen fortskrider när lösningen flödar genom reaktorerna och polymerlösningen avlägsnas i toppen av den sista reaktorn utan att processen avbryts. Den kontinuerliga processen är den mest ekonomiska. I båda processerna är den färdiga produkten vanligtvis i form av balar som väger mellan 50 och 75 pund styck.

Typer av polybutadien

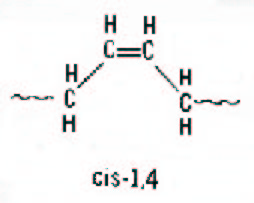

Alkyllithium- och övergångsmetallkatalysatorerna ger mycket olika produkter. Övergångsmetallkatalysatorerna, eller de så kallade Ziegler-katalysatorerna, producerar mycket ”stereoregulära” polybutadiener där den ena typen har den huvudsakliga polymerkedjan på samma sida av den kol-kol dubbelbindning som ingår i polybutadienens ryggrad. Detta kallas cis-konfiguration.

Figur 2. Schematisk representation av en polybutadien med hög cis-konfiguration.

Polybutadien med hög cis-konfiguration har vanligtvis en cis-halt på >95 %, vilket ger bättre ”grön styrka” och ökad motståndskraft mot snitttillväxt i den härdade produkten. Grönstyrkan, som är styrkan hos den ohärdade gummiblandningen, är viktig för däcktillverkningsprocessen och motståndskraften mot snitttillväxt är nödvändig för däckets prestanda. Skärningsmotstånd är motståndskraften mot spridning av en reva eller spricka under en dynamisk process, t.ex. när ett däck böjs under användning. Polybutadien med hög cis-halt uppvisar också lägre Tg jämfört med alkyllithiumbaserad BR eftersom den nästan inte har någon vinylstruktur. Som tidigare nämnts tenderar vinyl att öka polymerens Tg. Det låga vinylinnehållet och den låga Tg gör high cis-polybutadien idealisk för golfbollskärnor. Golfbollskärnor härdas med peroxider, som tenderar att ”överhärda” vinylenheterna, vilket ger en mycket hård och långsam golfboll. Neodymkatalysatorsystemet ger det högsta cis-innehållet på ca 99 % och ger också den mest linjära kedjestrukturen (ingen förgrening), vilket ger en polymer med de bästa drag- och hysteresegenskaperna (låg värmeuppbyggnad) av alla typer med hög cis-innehåll. Kobaltsystemet producerar en starkt förgrenad BR med låg lösningsviskositet som är en bra modifierare av polystyren och akrylnitril-butadien-styren. Nickelkatalysatorn ger polybutadien med en medelhög förgreningsgrad.

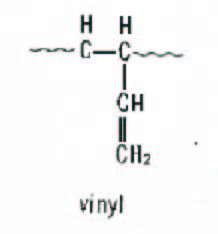

Figur 3. Schematisk representation av vinyl.

Litumbaserad polybutadien

Alkylitium- eller ”anjoniskt” katalysatorsystem ger en polymer med cirka 40 % cis, 50 % trans och 10 % vinyl när inga speciella polära modifieringsmedel används i processen. Alkyllithiumprocessen är förmodligen den mest mångsidiga, eftersom den växande kedjeändan innehåller en ”levande” anjon (negativ laddning) som kan reageras ytterligare med kopplingsmedel eller funktionella grupper för att göra en mängd olika modifierade polybutadiener. Den producerar också gelfri polybutadien, vilket gör den idealisk för modifiering av plaster. Vinyl ökar polybutadienens Tg genom att skapa en styvare kedjestruktur. Vinyl tenderar också att tvärbinda eller ”härda” under höga värmeförhållanden, så polymerer med hög vinylhalt är mindre termiskt stabila än polymerer med låg vinylhalt. Observera ovan att dubbelbindningarna i vinylenheterna är hängande i förhållande till huvudkedjan, vilket ger upphov till de speciella egenskaperna hos polymerer med hög vinylhalt. Vinylenheterna kan ökas i litiumbaserad anjonisk polymerisation genom användning av polära modifieringsmedel, som vanligtvis är kväve- eller syrehaltiga föreningar. Modifieringsmedlen styr den fortskridande anjonens angrepp på den ”levande” kedjeändan för att ge en 1,2-addition till butadienmonomeren.

![]()

Växande ”levande” anjon (negativ laddning) på slutet av den levande polybutadienkedjan med litiummotjon (positiv laddning)

Högtrans-polybutadien

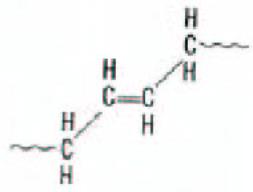

Högtrans-polybutadien är ett kristallint plastmaterial som liknar högtrans-polyisopren eller balata, som användes i golfbollsöverdrag. Observera nedan att i trans-konfigurationen befinner sig huvudpolymerkedjan på motsatta sidor av den inre kol-kol-dubbelbindningen. Trans-polybutadien har en smältpunkt på cirka 80 °C. Det tillverkas med övergångsmetallkatalysatorer som liknar den höga cis-processen (La, Nd och Ni). Dessa katalysatorer kan göra polymerer med >90 % trans igen med hjälp av lösningsprocessen.

Figur 4. Schematisk representation av trans 1,4-polybutadien.

Slutsats

Polybutadien är och kommer även fortsättningsvis att vara ett högvolymsgummi för användning i däck, härdade plaster och golfbollar på grund av dess låga kostnad, tillgänglighet och unika egenskaper. I takt med att nya marknader utvecklas kommer det att finnas ett behov av att utveckla nya, mer högpresterande kvaliteter av polybutadien med hjälp av både alkyllithium- och Ziegler-systemen.

Lämna ett svar