Casein är det viktigaste proteinet i komjölk och utgör cirka 80 % av det totala proteininnehållet, varav resten,

omkring 20 %, är vassle- eller serumproteiner.

Casein är den grundläggande beståndsdelen i vanlig ost. I osttillverkningsprocessen fälls kasein ut av löpeenzymer och det bildas ett koagulum som består av kasein, vassleproteiner, fett, laktos och mjölkens mineraler.

Kommersiellt kasein framställs av skummjölk genom en av två allmänna metoder – fällning med syra eller koagulering med löpe. Så mycket som möjligt av fett, vassleproteiner, laktos och mineraler måste avlägsnas genom tvättning i vatten i flera steg, eftersom de försämrar kaseinets kvalitet och dess hållbarhet. Torkat, korrekt framställt kasein har en relativt god hållbarhet och används främst inom livsmedels- och kemiindustrin.

- Typer av kasein

- Råvarans inverkan

- Lövkasein

- Tvätt av partier

- Kontinuerlig tvättning

- Syrat kasein

- Biologisk försurning – mjölksyrakasein

- Mineral surgörning – surt kasein

- Co-utfällning

- Kaseinat

- Natriumkaseinat

- Kalciumkaseinat

- Andra kaseinater

- Extruderat natriumkaseinat

- Användning av kasein och kaseinater

- Rennetkasein

- Syrakasein

- Natriumkaseinat

- Kalciumkaseinat

- Kalciumkopreparat

Typer av kasein

Kasein delas vanligen in i följande typer:

- Rönnkasein, som erhålls genom enzymatisk utfällning

- Acidkasein, som erhålls genom att syra skummjölk till den isoelektriska punkten (pH 4,6 – 4.7)

Inom dessa två huvudtyper finns det andra kommersiellt tillgängliga kaseinprodukter av betydelse, t.ex.:

- Co-utfällning, som framställs genom att skummjölk värms upp till hög temperatur och sedan fälls ut kasein/mögelproteinkomplexet, vanligen med kalciumklorid.

Ko-utfällningen innehåller även vassleproteiner och kalcium.

- Kaseinater, vanligen natriumkaseinat, som erhålls från surt kasein upplöst i natriumhydroxid

Råvarans inverkan

För att kunna framställa högkvalitativt kasein måste råvaran, skummjölk, vara av god kvalitet. Om bakterier har hunnit verka på proteinet i mjölken till följd av en förändring av syrahalten kommer detta att påverka färgen och konsistensen hos kaseinet, som kommer att få en gråaktig färg och en jämnare konsistens. En överdriven upphettning av mjölken före fällningen kommer inte bara att leda till olika interaktioner mellan laktos-, kasein- och vassleproteinkomponenterna, utan kommer också att ge kaseinet en gul eller i värsta fall en brunaktig färg.

För att producera kasein av god bakteriologisk kvalitet, utan hög värmebehandling av skummjölken, kan pastöriseringsanläggningen också innehålla en mikrofiltreringsanläggning (MF-anläggning). För att uppfylla de höga kvalitetskraven på kasein avsett för användning inom livsmedelsindustrin måste inte bara produktionslinjen planeras noggrant ända från mottagandet av mjölken, utan även behandlingen och hanteringen av råvaran före detta skede måste kontrolleras noggrant.

Lövkasein

Skummjölk, som normalt pastöriseras vid 72 °C i 15-20 sekunder, används för framställning av löpe-kasein, liksom andra typer av kasein. Små mängder fett är skadligt för kvaliteten. Det är därför viktigt att mjölken har separerats effektivt.

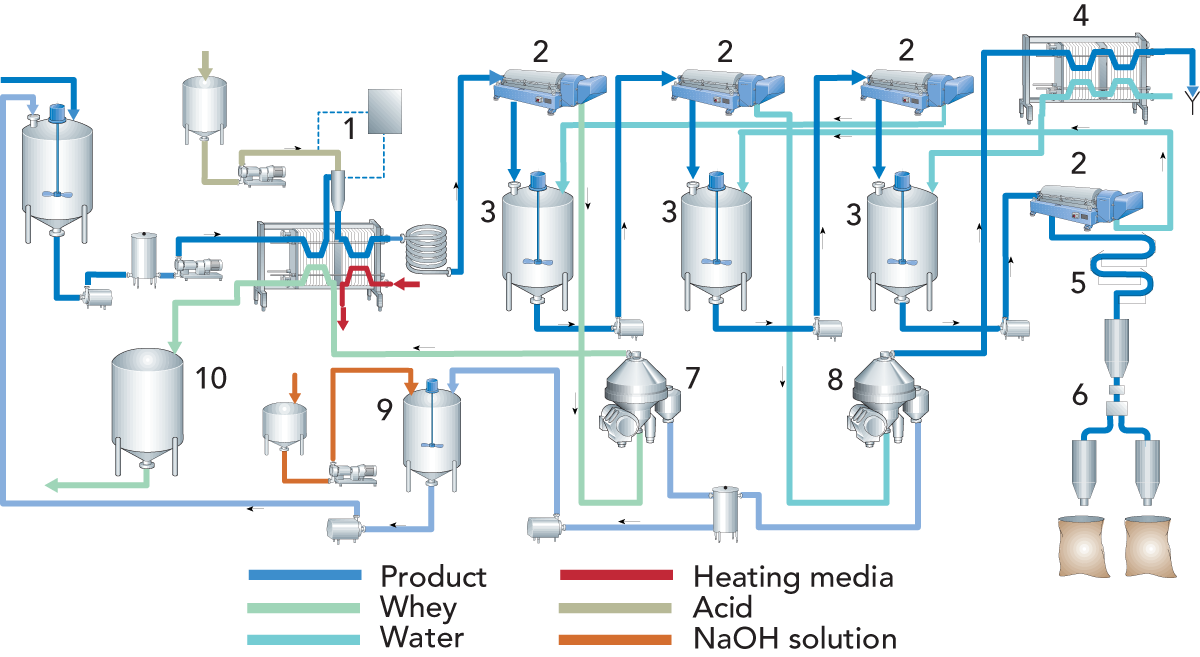

Figur 20.1 visar de olika stegen i produktionen av löpekastein. Löpning sker med hjälp av enzymet chymosin i löpen. Mjölken värms upp under en kort tid och kyls sedan till cirka 30 °C. Därefter tillsätts löpe. En gel bildas efter 15-20 minuter. Den skärs av och koagulatet rörs om samtidigt som det värms upp till ca 60 °C. Den höga temperaturen behövs för att inaktivera enzymet. Kokningstiden är cirka 30 minuter.

Zoom

Zoom Processlinje med motströms tvättning av löpekastron.

- Vat för kaseinproduktion

- Dekanter

- Tvätttank

- Värmare

- Torkning

- Mjölning, siktning och påsar

Tvätt av partier

Vasslen dräneras av när sluttemperaturen har uppnåtts, och det kvarvarande kaseinet tvättas, medan det befinner sig i karet, med vatten för att avlägsna vassleproteiner, laktos och salt. Tvättningen sker i två eller tre steg vid en temperatur mellan 45 och 60 °C.

Efter att vattnet har dränerats bort avvattnas kaseinet ytterligare i silar eller separatorer. Det torkas sedan med varmluft tills vattenhalten är

12 %, och slutligen mals det till ett pulver. Torkningstemperaturen beror på vilken metod som används. Vid en torkning i två steg är temperaturen 50-55 °C i det första steget och cirka 65 °C i det andra.

Rennetkasein ska vara vitt eller svagt gult. En mörkare färg är ett tecken på sämre kvalitet och kan orsakas av för hög laktoshalt.

Kontinuerlig tvättning

Rennetkasein tillverkades ursprungligen i partier i särskilda kaseintankar, men numera används även kontinuerliga processer. I en kontinuerlig anläggning sker dränering av vassle innan kaseinet passerar genom två eller tre tvättankar med omrörare. Avvattningen sker normalt i en dekantercentrifug för att minska förbrukningen av tvättvatten. Kaseinet avvattnas mellan tvättstegen, antingen på lutande statiska silar eller i dekanter. Efter att ha lämnat tvättstegen går vatten/kaseinblandningen genom ytterligare en dekanter för att avlägsna så mycket vatten som möjligt före den slutliga torkningen.

I storskalig produktion sker koaguleringen av kaseinet fortfarande satsvis med ett beräknat antal kaseintankar som töms i tur och ordning för att mata den kontinuerliga avvittrings- och tvättanläggningen.

Tvätt sker i motströms, vilket förbrukar vatten mer ekonomiskt än samtidig tvättning. Det senare systemet använder en liter vatten per liter skummjölk, medan endast cirka 0,3-0,4 liter vatten per liter skummjölk behövs vid tvättning i motström. Antalet tvättsteg beror på de krav som ställs på produkten. Två steg är ett minimum. Endast i det sista steget tillförs färskvatten. Efter tvättningen avvattnas kaseinet i en dekanter till en TS-halt på 45-40 %. Efter torkning, t.ex. i en vibrationstork, mals kaseinet till en partikelstorlek som motsvarar 40, 60 eller 80 mesh och förpackas i säckar. (Mesh = antal siktlinjer per tum; 40 mesh motsvarar således 0,64 mm.)

Syrat kasein

Mjölken surgörs till kaseinets isoelektriska punkt, som tros vara pH 4,6, men som förskjuts av närvaron av neutrala salter i lösningen och som kan ligga var som helst inom ett intervall som sträcker sig från pH 4,0 till pH 4,8. Den isoelektriska punkten är det stadium där hydroniumjonkoncentrationen neutraliserar de negativt laddade kaseinmicellerna, vilket resulterar i utfällning (koagulering) av kaseinkomplexet. En sådan försurning kan utföras biologiskt eller genom tillsats av en mineralsyra, t.ex. saltsyra (HCl) eller svavelsyra (H2SO4).

Biologisk försurning – mjölksyrakasein

Mjölksyrakasein framställs genom mikrobiologisk försurning. Mjölken pastöriseras och kyls till 27 – 23 °C. Därefter tillsätts en mesofil, icke gasproducerande starter. Syrning till önskat pH-värde tar cirka 15 timmar. Om syraprocessen går för snabbt kan den leda till problem som ojämn kvalitet och minskad kaseinavkastning. Oftast används stora tankar, eftersom det kan ta så lång tid att tömma tanken att surhetsgraden kan variera.

När den önskade surhetsgraden har uppnåtts rörs mjölken om och värms upp till 50 – 55 °C i en plattvärmeväxlare. Efter ett kort uppehåll är den fortsatta behandlingen – tvättning och torkning – praktiskt taget densamma som för löpe-kasein.

Mineral surgörning – surt kasein

Mjölken värms upp till önskad temperatur, ca 32 °C. Därefter tillsätts mineralsyra för att få mjölkens pH till 4,3 – 4,6. Efter pH-kontrollen värms mjölken till 40 – 45 °C i en plattvärmeväxlare och hålls i cirka två minuter, då släta aggregat av kasein bildas. För att avlägsna så mycket vassle som möjligt innan tvättningen påbörjas, passerar vassle-/kaseinblandningen genom en dekanter. På så sätt behövs mindre vatten för tvättning.

Figur 20.2 visar ett flödesschema för en processlinje för tillverkning av surt kasein. Som framgår är anläggningen nedströms syrningen nästan identisk med den som används för tillverkning av löpekastein.

För att lämna anläggningen kan vassle- och tvättvattnet separeras och kaseinslammet samlas upp i en tank. När kaseinet blandas med en lutlösning löses det upp och blandas sedan på nytt med den skummjölk som är avsedd för kaseinproduktion.

Efter avvattning mals det sura kaseinet och förpackas i säckar.

Tekniken för framställning av surt kasein som utvecklats av Pillet, Frankrike, bör också nämnas.

Efter förvärmning till 32 °C försuras skummjölken och förs in i en koaguleringsenhet (figur 20.3). Koaguleringen avslutas efter uppvärmning till cirka 45 °C genom direkt ånginsprutning. Avvattning i en dekanter följs av tvättning i motström i ett eller två specialkonstruerade tvätttorn (figur 20.4).

För att torkas i en vibrofluidiserad enhet avvattnas kaseinet i en dekanter.

Zoom

Zoom Processlinje för produktion av surt kasein.

- PH-kontroll

- Dekantercentrifug

- Tvätttank

- Värmeväxlare

- Torkning

- Malning, siktning och säckning

Otillval:

- 7. Återvinning av fines från vassle

- 8. Återvinning av fines från tvättvatten

- 9. Upplösning av fines

- 10. Lagring av vassle

Zoom

Zoom Kontinuerlig enhet för koagulering, kokning och syneres för mjölksyra-, syra- och löpe-kasein (Pillet).

Zoom

Zoom Torn för tvättning av ostmassa för mjölksyra, syra och löpe (Pillet).

Co-utfällning

Co-utfällning innehåller praktiskt taget alla proteinfraktioner i mjölk.

Efter tillsats av små mängder kalciumklorid eller syra till skummjölken värms blandningen upp till 85-95 °C och hålls vid denna temperatur under en period av 1-20 minuter för att möjliggöra interaktion mellan kaseinerna och vassleproteinerna. Utfällning av proteinerna från den upphettade mjölken sker sedan genom kontrollerad tillsats av antingen kalciumkloridlösning (för att producera samutfällning med hög kalciumhalt) eller utspädd syra (för att producera samutfällning med medelhög kalciumhalt eller låg kalciumhalt, beroende på mängden syra som tillsätts och pH-värdet i den resulterande vasslen). Ostmassan tvättas därefter och torkas antingen för att producera granulära, olösliga samutfällningar eller löses upp i alkali enligt beskrivningen av metoderna för framställning av kaseinater för att producera lösliga eller ”dispergerbara” samutfällningar.

Kaseinat

Kaseinat kan definieras som en kemisk förening av kasein och lätta metaller, t.ex. monovalent natrium (Na+) eller divalent kalcium (Ca++).

Kaseinater kan framställas från nyutfälld (”våt”) surkaseinostmassa eller från torr surkasein genom reaktion med någon av flera utspädda alkalilösningar enligt figur 20.5.

Zoom

Zoom Grundläggande steg vid framställning av sprut- eller rulltorkade kaseinater från surkaseinostmassa eller torr surkasein. Alkali kan vara natriumhydroxid, kaliumhydroxid, kalciumhydroxid eller ammoniak.

Natriumkaseinat

Den vanligaste alkali som används vid framställning av natriumkaseinat är natriumhydroxid (NaOH)-lösning med en styrka på 2,5 M eller 10 %. Den mängd NaOH som krävs är i allmänhet 1,7 – 2,2 viktprocent av kaseinets torrsubstans för att uppnå ett slut-pH, i allmänhet omkring 6,7.

Andra alkalier, såsom natriumbikarbonat eller natriumfosfater, kan användas, men både de mängder som krävs och deras kostnad är större än för NaOH. De används därför i allmänhet endast för särskilda ändamål, t.ex. vid tillverkning av citrerade kaseinater.

Den mycket höga viskositeten hos natriumkaseinatlösningar med måttlig koncentration begränsar deras torrsubstanshalt vid spraytorkning till ca 20 %.

När det gäller bearbetningsmetoderna bör det nämnas att upplösningstiden är direkt relaterad till partikelstorleken och att en reducering av partikelstorleken före tillsats av natriumhydroxid snarare än efteråt ger en snabbare reaktion. Följaktligen passerar ostmassan genom en kolloidkvarn innan alkali tillsätts.

Efter den sista kaseintvätten kan ostmassan avvattnas till cirka 45 % fasta ämnen och sedan återblandas med vatten (till 25-30 % fasta ämnen) innan den går in i kolloidkvarnen. Temperaturen i den framväxande slurryn bör vara under 45 °C eftersom det har observerats att mald ostmassa kan återagglomerera vid högre temperaturer. I allmänhet samlas slammet upp i en mantelformad tank som är försedd med en effektiv omrörare och även integrerad i ett cirkulationssystem med en pump med hög kapacitet.

Tillförseln av utspädd alkali måste kontrolleras noggrant med målet att nå ett slut-pH på cirka 6,7. Alkali doseras företrädesvis i cirkulationsledningen strax uppströms pumpen.

När alkali har tillsatts till uppslamningen är det viktigt att så snabbt som möjligt höja temperaturen till 60 – 75 °C för att minska viskositeten.

Upplösningstiden för natriumkaseinat som framställs i satser är vanligtvis 30 – 60 min.

För att uppnå en effektiv förstoftning måste natriumkaseinatlösningen ha en konstant viskositet när den matas in i spruttorken. Det är vanlig praxis att minimera viskositeten genom att förvärma lösningen till 90 – 95 °C strax före spraytorkningen.

Kalciumkaseinat

Förberedelsen av kalciumkaseinat följer samma allmänna linjer som för natriumkaseinat, med ett par viktiga undantag. Kalciumkaseinatlösningar riskerar att destabiliseras vid upphettning, särskilt vid pH-värden under 6.

Det har visat sig att under upplösningsprocessen går reaktionen mellan sur kaseinostmassa och kalciumhydroxid mycket långsammare än mellan ostmassa och natriumhydroxid. För att öka reaktionshastigheten mellan kasein och kalciumhydroxid kan kaseinet först lösas upp helt i ammoniak. Därefter tillsätts kalciumhydroxid i sackaroslösning och kalciumkaseinatlösningen torkas på rullar. Det mesta av ammoniaken avdunstar under denna process.

Andra kaseinater

Magnesiumkaseinat har kort omnämnts i litteraturen.

Föreningar av kasein med aluminium har framställts för medicinskt bruk eller för användning som emulgeringsmedel i köttprodukter.

Tungmetallderivat av kasein som huvudsakligen har använts i terapeutiska syften är bland annat sådana som innehåller silver, kvicksilver, järn och vismut. Järn- och kopparkaseinater har också framställts genom jonbyte för användning i spädbarns- och dietiska produkter.

Extruderat natriumkaseinat

Det är möjligt att framställa natriumkaseinat från kasein i närvaro av en begränsad mängd vatten med hjälp av extruderingsteknik.

En del europeiska företag som sysslar med extruderingskokning – Werner & Pfleiderer GmbH (Tyskland), Clextral (Frankrike) och några andra – rapporterar goda resultat från produktion av natriumkaseinat genom extruderingskokning.

De flesta av de publicerade uppgifterna anger torrt kasein som utgångsmaterial. Vatten och alkali tillsätts för att bilda en blandning för extrudering. Blandningen av kasein och vatten kan ha en vattenhalt på

10-30 %.

Den extruderingsteknik som används vid framställning av kaseinater kommer sannolikt att bli mycket konkurrenskraftig i förhållande till den traditionella batchtekniken.

Fortfarande har extruderingsprocessen också testats vid framställning av surt kasein från skummjölkspulver. J Fichtali och F R van der Vort har genomfört försök i en pilotanläggning vid MacDonald College of McGill University, Quebec, Kanada. De sammanfattar resultaten av sina försök (1990) på följande sätt:

”Vårt inledande arbete med produktion av sur ostmassa från SMP (skummjölkspulver) genom extrudering visade att betydligt mer arbete måste läggas ner på att utveckla processen för att få fram en kvalitetsprodukt. Förenta staterna, Kanada och Europeiska ekonomiska gemenskapen har tidvis upplevt ett kroniskt överutbud av mjölk, varav betydande mängder omvandlas till skummjölkspulver. Genom att ändra villkoren för extruderingsprocessen, studera koagulering med hög torrsubstanshalt och optimera koagulerings- och tvättstegen kan surt kasein av godtagbar kvalitet framställas genom extrudering. Processen är kontinuerlig, kontrollerbar, använder högfast SMP och kan minska kraven på arbetskraft och golvyta jämfört med konventionella processer. Detta material kan tjäna som foder för ytterligare omvandling genom extrudering till natriumkaseinat, vilket kommer att diskuteras i en efterföljande artikel.”

Zoom

Zoom Ett system för extruderingskokning.

Användning av kasein och kaseinater

Rennetkasein

Rennetkasein är en produkt som skiljer sig från surt kasein. Inom industrin används den främst vid tillverkning av konstgjorda ämnen i plastkategorin. Kasein som polymeriserats med formalin kallas galalit, och syntetiska fibrer av kasein kallas lanital. Trots det stora utbudet av olika plaster som konkurrerar direkt med galalit finns det fortfarande en viss efterfrågan på kasein för galalitproduktion. Små mängder kasein med löpe används också som råvara för smältost. Löpkasein är olösligt i vatten.

Syrakasein

Syrakasein dominerar världsmarknaden. Det används inom den kemiska industrin som tillsats vid papperstillverkning för glasering av papper av fin kvalitet. För tillämpningar inom pappersindustrin är det särskilt viktigt att kaseinet är fettfritt och inte innehåller några partiklar av främmande eller brända ämnen som kan göra fläckar på pappret. För att få extremt låg fetthalt i skummjölk bör den passera genom en mikrofiltreringsanläggning (MF) i kombination med pastörisering. Varje industri har sina egna strikta kvalitetsspecifikationer. Färg- och kosmetikaindustrin är också stora användare av kasein.

Typisk sammansättning av kasein, kaseinater, och samutfällningar

| Standarder för surt kasein efter kvalitet | |||

| Kvalitetsklass | Extra kvalitetsklass | Standard | |

| Fukthalt (max), % | 10 | 12 | |

| Fett (max), % | 1.5 | 2 | |

| Fri syra (max), ml | 0,20 | 0,27 | |

| As (max), % | 2,2 | 2.2 | |

| Proteinhalt, torrsubstans, % | 95 | 90 | |

| Plate (max), antal/g | 30.000 | 100.000 | |

| Coliforma, antal (max)/0.1 g | 0 | 0 | |

| Standarder för löpe kasein | |||

| Kvalitetsklass | Extra klass | Standard | |

| Fuktighet (max), % | 12 | 13 | |

| Fett (max), % | 1.0 | 1.5 | |

| As, % | 7.5 | 7.0 | |

| Färg | A | C | |

| Typiskt sammansättning av kaseinater | |||

| Natriumkaseinat | Kalciumkaseinat | ||

| Fuktighet, % | 3.8 | 3,8 | |

| Protein (N x 6,38), % | 91,4 | 91,2 | |

| Aska, % | 3.6 | 3.8 | |

| Laktos, % | 0.1 | 0.1 | |

| Fett, % | 1.1 | 1.1 | |

| Natrium, % | 1.2-1.4 | <0.1 | |

| Kalcium, % | 0.1 | 1.3-1,6 | |

| Järn, mg/kg | 3-20 | 10-40 | |

| Koppar, mg/kg | 1-2 | 1.2 | |

| Bly, mg/kg | <1 | <1 | |

| pH | 6,5-6,9 | 6,8-7.0 |

Natriumkaseinat

En kaseintillämpning som får allt större betydelse är dess användning som råvara för tillverkning av natriumkaseinat. Kaseinet löses lätt upp i en utspädd alkali, och vätskan spray-torkas sedan till ett pulver. Detta pulver är mycket mer lösligt än kasein och används i allt större utsträckning av livsmedelsindustrin. Det används ofta som emulgeringsmedel i charkuterier och återfinns i ett antal nya produkter, t.ex. mjölk- och gräddeersättningar.

Då natriumkaseinat är mycket trögflytande när det löses upp är den högsta koncentration som kan uppnås 20 % vid 55-60 °C.

Kalciumkaseinat

För vissa tillämpningar kan kalciumkaseinat väljas i stället för natriumkaseinat, bland annat för att minska natriumhalten i produkten till ett minimum.

Kalciumkaseinats viskositet är något lägre än natriumkaseinats viskositet vid samma koncentration.

Kalciumkopreparat

Denna produkt kan också lösas upp i alkali och spraytorkas och har i stort sett samma användningsområde som kaseinat, men vid framställning av kalciumkopreparat är det dock möjligt att anpassa processen i syfte att reglera färg, löslighet och askhalt så att den bättre överensstämmer med användarnas krav.

En av de viktigaste fördelarna med kasein och kaseinat ur näringssynpunkt är det relativt höga innehållet av den essentiella aminosyran lysin. Tester har dessutom visat att lysinet håller sig mycket längre tack vare avsaknaden av laktos i miljön. Detta tyder på att mjölkproteiner kan lagras lämpligare i form av kasein och kaseinat än till exempel som torkat mjölkpulver.

Kasein som produceras för industriellt bruk måste uppfylla sedan länge etablerade krav på kemisk renhet. Den nya trenden visar att kasein och utfällning är mellanprodukter som hamnar i en mängd livsmedelsprodukter och måste därför uppfylla stränga krav på såväl bakteriologisk som kemisk renhet.

Processlinjer måste utformas och konstrueras så att de säkerställer hygieniska tillverkningsförhållanden. Eftersom kasein är en mycket mer säsongsbetonad produkt än många andra mejeriprodukter måste det finnas möjlighet att köra produktionslinjen i flera skift utan onödiga krav på manuell arbetskraft. Vattenförbrukningen måste också hållas inom rimliga gränser.

Det är därför under dessa omständigheter av intresse att kunna planera kontinuerliga produktionslinjer, som t.ex. innehåller centrifugalmaskiner för avvattning av kaseinet och återvinning av kaseinförluster från vassle och tvättvatten.

Omfattande analys av sammansättningen av granulära samutfällningar och kasein 1

| Mjölk- och svavelsyrakasein | Co-utfällning | |||||

|---|---|---|---|---|---|---|

| Hög kalciumhalt | Medelhög kalciumhalt | Syra | ||||

| Fuktighet, % | 11.5 | 9,5 | 9,5 | 9,5 | ||

| Fett, % | 1.4 | 0.5 | 0.7 | 0.9 | ||

| As, % | 1.8 | 7.7 | 3.7 | 2.4 | ||

| Protein: | ||||||

| – Nx 6.38, % | 85,0 | 81,7 | 85,6 | 86,7 | ||

| – torr bas, % | 96.0 | 90,3 | 94,5 | 95,8 | ||

| Laktos, % | 0.1 | 0,5 | 0,5 | 0,5 | ||

| Calcium, % | <0,1 | 2.81 | 1,13 | 0,54 | ||

| pH | 4,6 – 5,4 | 6,5 – 7.2 | 5.6 – 6.2 | 5.4 – 5.8 | ||

| pH i vassle efter separering av ostmassa | 4.3 – 4.6 | 5.8 – 5.9 | 5.1 – 5.3 | 4.9 – 5.1 |

Lämna ett svar