Visão geral

Como a maioria das quantidades de que falaremos nesta seção, o comprimento é uma das quantidades de base definidas pelo Sistema Internacional de Unidades. A unidade base para o comprimento acordada internacionalmente é o metro. Múltiplos e sub-múltiplos de comprimento comumente encontrados incluem o quilômetro (um quilômetro é igual a mil metros) e o milímetro (um milímetro é igual a milésimo de um metro). Você sem dúvida usou uma régua, uma fita métrica, uma regra de metro ou uma bitola para medir o comprimento de vários itens. Estes dispositivos de medição comuns (cujo termo genérico é medida) também são por vezes utilizados pelos cientistas, quando apropriado, para medir o comprimento. Normalmente, este tipo de medida é marcada (graduada) com intervalos maiores em centímetros e intervalos menores em milímetros. Com uma regra de metro, portanto, podemos medir o comprimento de um item até um metro de comprimento, ao milímetro mais próximo.

Uma seleção de ferramentas comumente usadas para medir comprimento

Para muitos propósitos, uma medida graduada do tipo ilustrado acima é perfeitamente adequada. Obviamente, é preciso ter cuidado ao medir. A medida deve ser cuidadosamente posicionada de modo a garantir que a primeira marca na medida (ou seja, a marca que representa o zero) esteja alinhada com uma extremidade do comprimento a ser medido. Em seguida, você está procurando a marca na medida que mais se alinha com a outra extremidade do comprimento que está sendo medido. Observe que o olho deve estar verticalmente acima da medida e do objeto sendo medido, a fim de minimizar a possibilidade de erros de paralaxe. Se você não sabe o que é um erro de paralaxe, tente olhar para um relógio analógico antiquado (ou seja, um com ponteiros) a partir de ângulos diferentes. Você verá que, porque os ponteiros do relógio não estão completamente nivelados com o rosto do relógio, eles podem parecer apontar para pontos ligeiramente diferentes no rosto do relógio, dependendo da sua posição em relação ao relógio.

Outro ponto a notar aqui é que a resolução da medida é determinada pela menor distância entre graduações menores. No caso do tipo de medida ilustrado acima, a menor distância entre as graduações é normalmente de um milímetro. Uma definição mais formal de resolução, e que pode ser aplicada a ferramentas e instrumentos de medição de todos os tipos, é a menor mudança na entrada que pode ser detectada na saída. No caso da nossa medida graduada em milímetros, uma mudança no comprimento medido (ou seja, uma mudança de entrada) de um milímetro será facilmente detectada, desde que tenhamos o devido cuidado e atenção ao fazer as medições, e tenhamos uma visão razoavelmente boa (ou um par de óculos de leitura decente). A saída neste caso será a posição da marca na medida que se alinha com a extremidade do objeto a ser medido, conforme observado e registrado pela pessoa que está fazendo a medição.

A escala vernier

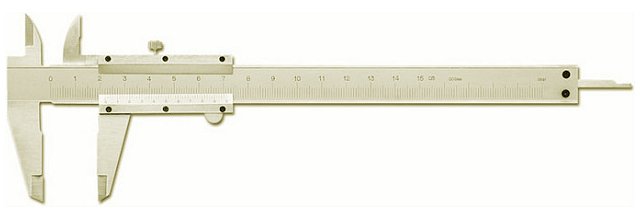

Quando são necessárias medições mais precisas do comprimento, ou quando o comprimento a ser medido não pode ser facilmente medido com o tipo de medida discutido acima, precisamos de usar um tipo diferente de instrumento de medição. Um desses instrumentos é chamado de calibrador vernier. Um calibrador vernier típico é ilustrado abaixo. Como você pode ver, ele tem um grande par de mandíbulas para fazer medições externas, e um par de mandíbulas muito menor que pode ser usado para medições internas. Além da escala graduada padrão encontrada em outros tipos de ferramentas de medição, o compasso vernier tem uma escala adicional chamada escala vernier, depois do matemático francês Pierre Vernier que a inventou em 1631. A escala vernier foi projetada para permitir ao usuário detectar variações de comprimento muito menores do que seria possível utilizando uma medida padrão. Um calibrador vernier é normalmente usado para medir o diâmetro externo de uma haste ou tubo oco. No caso de um tubo oco, ele também pode ser usado para medir o diâmetro interno.

Um calibrador vernier típico

O gráfico abaixo mostra uma vista simplificada do calibrador vernier. A escala principal está no corpo do compasso do compasso, e é marcada em centímetros, com cada intervalo menor representando um milímetro. A escala de vernier está na parte deslizante do compasso de vernier, e é também, aparentemente, marcada em milímetros. No entanto, um exame mais atento revelará que cada intervalo menor na escala de vernier é, de facto, fraccionadamente inferior a um milímetro. No nosso exemplo, essa fração é um décimo de milímetro (0,1 mm). Você notará que, como as mandíbulas do calibrador vernier estão fechadas na ilustração, a marca de zero em ambas as escalas está alinhada. As restantes marcas na escala de vernier estão progressivamente desfasadas com as marcas correspondentes na escala principal. Embora isto possa parecer um pouco estranho, na realidade permite-nos medir a dimensão exterior de um objecto (como uma barra de aço ou um tubo de cobre, por exemplo) com uma precisão de um décimo de milímetro.

Uma vista parcial simplificada do compasso vernier com as mandíbulas fechadas

A ilustração seguinte (abaixo) demonstra o princípio. Estamos usando o calibrador vernier para medir o diâmetro de um tubo de alumínio de paredes finas. O tubo tem na verdade um diâmetro externo de (aproximadamente) cinco pontos-sete milímetros (5,7 mm). Vamos supor que ou não sabemos isto, ou que estamos tentando verificá-lo. Se você olhar para a marca de zero na escala de vernier, você verá que ela está em algum lugar entre a marca de cinco milímetros e a marca de seis milímetros na escala principal. Nosso tubo deve, portanto, ter entre cinco e seis milímetros de diâmetro, e só de olhar para ele eu diria que está mais próximo de seis milímetros do que de cinco. Para obter um número mais preciso, porém, precisamos olhar para a escala de Vernier.

Usando o calibrador vernier para medir o diâmetro de um tubo

A marca de zero na escala de vernier, como já dissemos, está algures entre a marca de cinco milímetros e a marca de seis milímetros na escala principal. Se olharmos com atenção, podemos ver que está significativamente mais perto da marca de seis milímetros, a cerca de dois terços da distância entre os dois. Lembre-se disso, porque terá influência na nossa leitura final.

Vamos agora virar a nossa atenção para a própria escala de Vernier. O valor de cada intervalo na escala de vernier é normalmente mostrado em algum lugar na escala. Caso contrário, você pode determinar seu valor dividindo o menor intervalo na escala principal (neste caso 1 mm) pelo número de unidades na escala de vernier (que é 50), assim cada intervalo representa um deslocamento de 1/50 mm, ou 0,02 mm.

O que precisamos procurar aqui é uma marca na escala de vernier que está aproximadamente a dois terços do caminho ao longo da escala de vernier, e que se alinha exatamente com uma marca na escala principal. Isso nos dará o número de unidades que devemos adicionar a cinco milímetros para nos dar a medida exata que precisamos (lembre-se que cada unidade na escala de vernier vale 0,02 mm).

Se você olhar cuidadosamente, você verá que este alinhamento ocorre no trigésimo sétimo intervalo da escala de vernier (nós mostramos o alinhamento usando uma seta vermelha na ilustração). Isto significa que o diâmetro externo do nosso tubo é 5 mm mais 37 × 0,02 mm, ou 5,74 mm, o que confirma a dimensão (aproximada) que nos foi dada acima (muito obrigado a Joel Pomerleau por ter apontado os erros na versão original desta descrição).

O micrómetro

O micrómetro é outro dispositivo que pode ser usado para medir o comprimento com um alto grau de precisão. Tal como no compasso Vernier, as distâncias envolvidas são relativamente pequenas. O primeiro parafuso micrométrico de sempre, como foi chamado, foi inventado pelo astrônomo, matemático e fabricante de instrumentos inglês William Gascoigne (1612-1644) como um aprimoramento da escala de vernier. Foi usado pela primeira vez com um telescópio para medir com maior precisão o tamanho aparente (ou diâmetro angular) de objetos no céu noturno, como as estrelas e planetas, e as distâncias angulares entre eles. De longe o tipo mais comum de micrômetro toma a forma de um paquímetro, como o mostrado abaixo. O primeiro exemplo conhecido de tal dispositivo foi desenvolvido pelo inventor francês Jean Laurent-Palmer (sobre o qual muito pouco mais parece ser conhecido) em 1848. O dispositivo consiste normalmente de uma moldura em forma de G, cuja “perna” incorpora uma escala que pode ser usada para ler as medidas.

Um micrómetro típico do tipo paquímetro

Um parafuso calibrado é alojado dentro do barril do micrómetro, que é rodeado por um cilindro externo chamado manga. Outro componente cilíndrico, chamado dedal, cabe sobre a luva. Girar o dedal no sentido horário faz com que o parafuso dentro do barril avance, enquanto que girá-lo no sentido anti-horário faz com que o parafuso se retraia. Ao girar o parafuso através de uma rotação completa, ele avança ou retrocede numa distância equivalente ao seu passo (o passo é a distância entre as cristas da rosca helicoidal do parafuso, medida paralelamente ao eixo do parafuso). O passo (por vezes também chamado de avanço) do parafuso é tipicamente de 0,5 milímetros. O parafuso é fixado a uma barra metálica circular (normalmente) de face plana chamada fuso. Quando o parafuso avança, empurra o fuso para uma barra metálica circular curta, de face plana, chamada bigorna, que é fixada no lado oposto da estrutura em forma de G. O objeto a ser medido é colocado entre a face do fuso e a face da bigorna, e o parafuso é girado até que o objeto seja levemente segurado entre as duas faces.

A distância entre as faces do fuso será a medida que estamos procurando (na ilustração acima, este é o diâmetro de um tubo oco). Pode ser determinada lendo tanto a escala na manga como a escala no dedal. A escala na manga do micrómetro é tipicamente marcada em intervalos de meio milímetro. Qualquer uma destas marcações que esteja mais próxima da borda frontal do dedal (e ainda visível) nos dará a medida que procuramos para o meio milímetro mais próximo. As marcações no dedal dizem-nos qual a proporção de uma volta completa que o parafuso realmente fez. No micrómetro tipo paquímetro mostrado acima, a escala no dedal é dividida em cinquenta (50) intervalos igualmente espaçados. Dado que o passo (ou chumbo) do parafuso é meio milímetro (0,5 mm), então cada intervalo no dedal representa um centésimo de milímetro (0,01 mm). Vamos dar uma olhada mais de perto nas escalas.

A marca de zero no dedal está alinhada com a linha horizontal na manga

Como pode ver na ilustração acima, a linha horizontal na manga do micrómetro alinha-se com a marca de zero no dedal. Isto significa que o parafuso acabou de completar uma volta completa e está prestes a iniciar outra. Uma vez que o dedal ultrapassa claramente a marca de quinze milímetros e meio na manga, podemos assumir com segurança que se encontra directamente sobre a marca dos dezasseis milímetros, o que significa que o nosso tubo tem exactamente dezasseis milímetros (16 mm) de diâmetro. Alguns micrômetros do tipo calibre têm adicionalmente uma escala de vernier na manga, permitindo que as medidas sejam feitas com uma precisão de (tipicamente) um milésimo de milímetro (0,001 mm).

A utilização de um micrómetro requer um certo cuidado para que sejam feitas medições precisas. Um erro comum é apertar demasiado o parafuso, o que pode dar uma medida imprecisa devido à distorção do material a ser medido, ou apertar demasiado as próprias roscas do parafuso. Alguns micrómetros incorporam um mecanismo de catraca que evita o aperto excessivo do parafuso. Outra consideração é o ambiente em que o micrômetro é utilizado. Como a estrutura do micrômetro é feita de metal, ele está sujeito à expansão e contração térmica. A precisão do micrómetro só é, portanto, garantida dentro de uma gama relativamente estreita de temperaturas. A maioria dos micrômetros são projetados para dar medições precisas a cerca de vinte graus centígrados (ou seja, temperatura ambiente). A estrutura do micrômetro é tipicamente uma fundição rígida de metal, o que reduz as chances de ele se dobrar ou flexionar quando em uso. Ele também terá uma massa térmica relativamente alta, o que reduz os efeitos de aquecimento do manuseamento.

Deixe uma resposta