Admission d’airEdit

Une admission, ou tube, est nécessaire devant le compresseur pour aider à diriger l’air entrant en douceur dans les aubes mobiles du compresseur. Les moteurs plus anciens avaient des aubes stationnaires devant les aubes mobiles. Ces aubes permettaient également de diriger l’air sur les aubes. L’air entrant dans un turboréacteur est toujours subsonique, quelle que soit la vitesse de l’avion lui-même.

L’admission doit fournir de l’air au moteur avec une faible variation de pression acceptable (appelée distorsion) et en ayant perdu le moins d’énergie possible en chemin (appelée récupération de pression). La montée en pression du bélier dans l’admission est la contribution de l’admission au rapport de pression global et au rendement thermique du système de propulsion.

L’admission prend de l’importance à haute vitesse lorsqu’elle génère plus de compression que l’étage de compresseur. Des exemples bien connus sont les systèmes de propulsion du Concorde et du Lockheed SR-71 Blackbird où les contributions de l’admission et du moteur à la compression totale étaient de 63%/8% à Mach 2 et de 54%/17% à Mach 3+. Les prises d’air ont varié de « longueur zéro » sur l’installation de turbofan Pratt & Whitney TF33 dans le Lockheed C-141 Starlifter, aux prises d’air jumelles de 65 pieds de long sur le North American XB-70 Valkyrie, chacune alimentant trois moteurs avec un débit d’air d’admission d’environ 800 lb/sec.

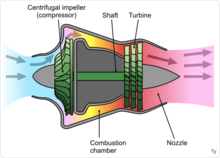

CompresseurEdit

Le compresseur est entraîné par la turbine. Il tourne à grande vitesse, ajoutant de l’énergie au flux d’air et en même temps le pressant (le comprimant) dans un espace plus petit. La compression de l’air augmente sa pression et sa température. Plus le compresseur est petit, plus il tourne vite. À l’extrémité large de la gamme, le ventilateur du GE-90-115 tourne à environ 2 500 tr/min, tandis qu’un petit compresseur de moteur d’hélicoptère tourne à environ 50 000 tr/min.

Les turboréacteurs fournissent de l’air de purge du compresseur à l’avion pour le système de contrôle environnemental, l’antigivrage et la pressurisation du réservoir de carburant, par exemple. Le moteur lui-même a besoin d’air à différentes pressions et débits pour le faire fonctionner. Cet air provient du compresseur, et sans lui, les turbines surchaufferaient, l’huile de lubrification fuirait des cavités des roulements, les paliers de butée du rotor patineraient ou seraient surchargés, et de la glace se formerait sur le cône de nez. L’air provenant du compresseur, appelé air secondaire, est utilisé pour le refroidissement des turbines, l’étanchéité des cavités des roulements, l’antigivrage et pour s’assurer que la charge axiale du rotor sur son palier de butée ne l’usera pas prématurément. L’alimentation de l’avion en air de purge diminue l’efficacité du moteur car cet air a été comprimé, mais ne contribue pas à la production de la poussée. L’air de purge pour les services de l’avion n’est plus nécessaire sur le Boeing 787 à turboréacteur.

Les types de compresseurs utilisés dans les turboréacteurs étaient généralement axiaux ou centrifuges. Les premiers compresseurs de turboréacteur avaient de faibles rapports de pression jusqu’à environ 5:1. Des améliorations aérodynamiques, notamment la division du compresseur en deux parties tournant séparément, l’incorporation d’angles d’aubes variables pour les aubes directrices d’entrée et les stators, et la purge de l’air du compresseur, ont permis aux turboréacteurs ultérieurs d’avoir des rapports de pression globaux de 15:1 ou plus. À titre de comparaison, les turboréacteurs civils modernes ont des rapports de pression globaux de 44:1 ou plus. Après avoir quitté le compresseur, l’air entre dans la chambre de combustion.

Chambre de combustionEdit

Le processus de combustion dans la chambre de combustion est sensiblement différent de celui d’un moteur à piston. Dans un moteur à pistons, les gaz en combustion sont confinés dans un petit volume et, à mesure que le carburant brûle, la pression augmente. Dans un turboréacteur, le mélange d’air et de carburant brûle dans la chambre de combustion et passe à travers la turbine dans un processus d’écoulement continu sans accumulation de pression. Au lieu de cela, une petite perte de pression se produit dans la chambre de combustion.

Le mélange air-carburant ne peut brûler que dans de l’air se déplaçant lentement, de sorte qu’une zone d’écoulement inverse est maintenue par les buses de carburant pour la combustion approximativement stœchiométrique dans la zone primaire. De l’air comprimé supplémentaire est introduit pour compléter le processus de combustion et réduire la température des produits de combustion à un niveau acceptable pour la turbine. Moins de 25% de l’air est généralement utilisé pour la combustion, car un mélange globalement pauvre est nécessaire pour rester dans les limites de température de la turbine.

TurbineEdit

Les gaz chauds quittant la chambre de combustion se dilatent à travers la turbine. Les matériaux typiques pour les turbines comprennent l’inconel et le Nimonic. Les aubes de turbine et les pales les plus chaudes d’un moteur ont des passages de refroidissement internes. L’air du compresseur passe par ces passages pour maintenir la température du métal dans certaines limites. Les autres étages n’ont pas besoin d’être refroidis.

Dans le premier étage, la turbine est en grande partie une turbine à impulsion (similaire à une roue pelton) et tourne en raison de l’impact du flux de gaz chaud. Les étages ultérieurs sont des conduits convergents qui accélèrent le gaz. L’énergie est transférée dans l’arbre par échange de momentum, de manière opposée au transfert d’énergie dans le compresseur. La puissance développée par la turbine entraîne le compresseur et les accessoires, comme les pompes à carburant, à huile et hydrauliques qui sont entraînées par la boîte d’engrenages d’accessoires.

Buse de propulsionModification

Après la turbine, les gaz se détendent à travers la tuyère d’échappement produisant un jet à grande vitesse. Dans une tuyère convergente, la canalisation se rétrécit progressivement jusqu’à un col. Le rapport de pression de la tuyère sur un turboréacteur est suffisamment élevé à des réglages de poussée plus élevés pour provoquer l’étranglement de la tuyère.

Si, toutefois, une tuyère convergente-divergente de Laval est montée, la section divergente (augmentation de la surface d’écoulement) permet aux gaz d’atteindre une vitesse supersonique dans la section divergente. Une poussée supplémentaire est générée par la vitesse d’échappement résultante plus élevée.

Augmentation de la pousséeEdit

La poussée était le plus souvent augmentée dans les turboréacteurs par injection d’eau/méthanol ou par postcombustion.Certains moteurs utilisaient les deux en même temps.

L’injection liquide a été testée sur le Power Jets W.1 en 1941 en utilisant initialement de l’ammoniac avant de passer à l’eau puis à l’eau-méthanol. Un système pour essayer la technique dans le Gloster E.28/39 a été conçu mais n’a jamais été installé.

PostcombustionEdit

Une postcombustion ou » tuyère de réchauffage » est une chambre de combustion ajoutée pour réchauffer les gaz d’échappement de la turbine. La consommation de carburant est très élevée, généralement quatre fois celle du moteur principal. Les postcombusteurs sont utilisés presque exclusivement sur les avions supersoniques, la plupart étant des avions militaires. Deux avions de ligne supersoniques, le Concorde et le Tu-144, ont également utilisé des postcombustions, tout comme le White Knight de Scaled Composites, un avion porteur pour le vaisseau spatial suborbital expérimental SpaceShipOne.

La réinjection de chaleur a fait l’objet d’un essai en vol en 1944 sur les moteurs W.2/700 d’un Gloster Meteor I.

Laisser un commentaire