Le polybutadiène (BR) est le deuxième caoutchouc synthétique produit en volume, après le caoutchouc styrène-butadiène (SBR). La consommation était d’environ 1 953 000 tonnes métriques dans le monde en 1999.

- Polybutadiène dans les pneus

- Polybutadiène comme modificateur d’impact dans d’autres polymères

- Polybutadiène dans les balles de golf

- Chimie et procédé de fabrication

- Poids moléculaire du polybutadiène

- Synthèse du Polubutadiène

- Production à l’aide d’un procédé discontinu et continu

- Types de polybutadiène

- Polybutadiène à base de lithium

- Polybutadiène à haute trans

- Conclusion

Polybutadiène dans les pneus

La principale utilisation du polybutadiène est dans les pneus, plus de 70% du polymère produit allant dans les bandes de roulement et les flancs. Le BR polymérisé confère une excellente résistance à l’abrasion (bonne usure de la bande de roulement) et une faible résistance au roulement (bonne économie de carburant) en raison de sa faible température de transition vitreuse (Tg). La faible Tg, généralement <-90C, est le résultat de la faible teneur en « vinyle » du polybutadiène, qui sera discutée ci-dessous. Cependant, une faible Tg entraîne également de mauvaises propriétés de traction sur sol mouillé, de sorte que le polybutadiène est généralement mélangé avec d’autres élastomères comme le caoutchouc naturel ou le caoutchouc styrène-butadiène pour les composés de la bande de roulement.

Polybutadiène comme modificateur d’impact dans d’autres polymères

Le polybutadiène a également une application majeure comme modificateur d’impact pour le polystyrène et la résine acrylonitrile-butadiène-styrène (ABS) avec environ 25% du volume total allant dans ces applications. Généralement, environ 7% de polybutadiène est ajouté au processus de polymérisation pour fabriquer ces résines durcies au caoutchouc (voir figure 1).

Figure 1. Micrographie électronique d’une résine de polystyrène modifiée au polybutadiène ou durcie au caoutchouc. Les domaines du polybutadiène sont représentés en noir.

Polybutadiène dans les balles de golf

En outre, environ 20 000 tonnes métriques dans le monde de polybutadiène « high cis » sont utilisées chaque année dans les noyaux des balles de golf en raison de leur résilience exceptionnelle. Cette application est en croissance puisque l’industrie des balles de golf semble s’éloigner de la technologie traditionnelle des balles enroulées pour s’orienter vers la construction de noyaux solides en deux parties.

Chimie et procédé de fabrication

Le polybutadiène est un homopolymère (un seul monomère) de 1,3 butadiène, un monomère contenant quatre atomes de carbone, et six atomes d’hydrogène (C4H6). Les quatre atomes de carbone sont dans une chaîne droite contenant deux « doubles liaisons » comme suit :

![]()

1,3 butadiène

Ce sont les doubles liaisons qui sont la clé de la formation du polymère. Elles sont attaquées par des catalyseurs pour maintenir un processus répétitif de croissance de la chaîne qui se poursuit jusqu’à ce que quelque chose soit ajouté pour terminer la réaction au poids moléculaire désiré.

Poids moléculaire du polybutadiène

Le poids moléculaire peut devenir assez élevé. Pour un polybutadiène typique, le poids moléculaire (Mn = moyenne numérique) est généralement >100 000 grammes par mole. Cela représente une chaîne qui contient plus de 2 000 unités de butadiène.

Synthèse du Polubutadiène

La plupart des polybutadiènes sont fabriqués par un procédé en solution, en utilisant soit un complexe de métal de transition (Nd, Ni ou Co), soit un métal alkylique, comme le butyllithium, comme catalyseur. Comme la réaction est très exothermique et peut être explosive, en particulier avec les catalyseurs à base d’alkyllithium, elle est normalement réalisée dans des solvants comme l’hexane, le cyclohexane, le benzène ou le toluène. Les solvants sont utilisés pour réduire la vitesse de réaction, contrôler la chaleur générée par la polymérisation et diminuer la viscosité de la solution de polymère dans le réacteur. Une polymérisation typique de polybutadiène serait effectuée à environ 20% de monomère et 80% de solvant.

Production à l’aide d’un procédé discontinu et continu

La polymérisation peut être soit un procédé discontinu, soit un procédé continu. En mode batch, le monomère, le solvant et le catalyseur sont chargés dans le réacteur, chauffés pour initier le processus, puis autorisés à continuer jusqu’à la fin. La solution de polymère est ensuite transférée dans une autre cuve ou unité de traitement pour éliminer le solvant. En mode continu, le monomère, le solvant et le catalyseur sont introduits en continu dans le fond du premier d’une série de réacteurs à une température adaptée à la polymérisation. La polymérisation progresse au fur et à mesure que la solution s’écoule dans les réacteurs et la solution de polymère est retirée au sommet du dernier réacteur sans arrêter le processus. Le procédé continu est le plus économique. Dans les deux procédés, le produit fini se présente généralement sous forme de balles qui pèsent de 50 à 75 livres chacune.

Types de polybutadiène

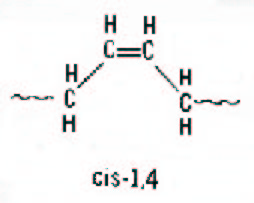

Les catalyseurs à base d’alkyllithium et de métaux de transition donnent des produits très différents. Le métal de transition, ou les catalyseurs dits de Ziegler produisent des polybutadiènes très « stéréoréguliers » avec un type ayant la chaîne principale du polymère du même côté de la double liaison carbone-carbone contenue dans le squelette du polybutadiène. C’est ce qu’on appelle la configuration cis.

Figure 2. Représentation schématique d’un polybutadiène à haute teneur en cis.

Le polybutadiène à haute teneur en cis aura généralement une teneur en cis >95%, ce qui donne lieu à une meilleure « résistance verte » et une résistance accrue à la croissance de la coupe dans le produit durci. La résistance à l’état vert, qui est la résistance du composé de caoutchouc non vulcanisé, est importante pour le processus de fabrication du pneu et la résistance à la croissance des coupes est nécessaire pour les performances du pneu. La résistance à la croissance des coupures est la résistance à la propagation d’une déchirure ou d’une fissure lors d’une opération dynamique telle que la flexion d’un pneu en cours d’utilisation. Le polybutadiène à haute teneur en cis présente également une Tg inférieure à celle des BR à base d’alkyllithium car il ne possède pratiquement pas de structure vinylique. Comme mentionné précédemment, le vinyle a tendance à augmenter la Tg du polymère. La faible teneur en vinyle et la faible Tg rendent le polybutadiène à haute teneur en cis idéal pour les noyaux de balles de golf. Les noyaux des balles de golf sont durcis avec des peroxydes, qui ont tendance à « surdurcir » les unités vinyliques, ce qui donne une balle de golf très dure et lente. Le système de catalyseur au néodyme produit la teneur en cis la plus élevée, soit environ 99 %, ainsi que la structure de chaîne la plus linéaire (pas de ramification), ce qui produit un polymère présentant les meilleures propriétés de traction et d’hystérésis (faible accumulation de chaleur) de tous les types de cis élevés. Le système au cobalt produit un BR hautement ramifié avec une faible viscosité en solution qui constitue un bon modificateur de polystyrène et d’acrylonitrile-butadiène-styrène. Le catalyseur au nickel produit du polybutadiène avec un niveau intermédiaire de ramification.

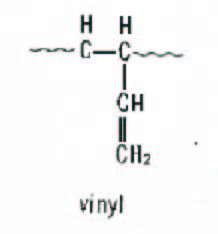

Figure 3. Représentation schématique du vinyle.

Polybutadiène à base de lithium

Le système de catalyseur alkyllithium ou « anionique » produit un polymère avec environ 40% de cis, 50% de trans et 10% de vinyle lorsqu’aucun modificateur polaire spécial n’est utilisé dans le procédé. Le procédé à l’alkyllithium est probablement le plus polyvalent, car l’extrémité de la chaîne en croissance contient un anion « vivant » (charge négative) qui peut ensuite être mis en réaction avec des agents de couplage ou des groupes fonctionnels pour produire une variété de polybutadiènes modifiés. Il produit également un polybutadiène sans gel, ce qui le rend idéal pour la modification des plastiques. Le vinyle augmente la Tg du polybutadiène en créant une structure de chaîne plus rigide. Le vinyle a également tendance à se réticuler ou à « durcir » dans des conditions de chaleur élevée, de sorte que les polymères à forte teneur en vinyle sont moins stables thermiquement que ceux à faible teneur en vinyle. Notez ci-dessus que dans les unités vinyliques, les doubles liaisons sont pendantes par rapport à la chaîne principale, ce qui donne lieu aux propriétés spéciales des polymères à haute teneur en vinyle. Les unités vinyliques peuvent être augmentées dans la polymérisation anionique à base de lithium par l’utilisation de modificateurs polaires, qui sont généralement des composés contenant de l’azote ou de l’oxygène. Les modificateurs dirigent l’attaque de l’anion de propagation sur l’extrémité de la chaîne « vivante » pour donner une addition 1,2 au monomère de butadiène.

![]()

Propagation de l’anion « vivant » (charge négative) sur l’extrémité de la chaîne polybutadiène vivante avec le contre-ion Lithium (charge positive)

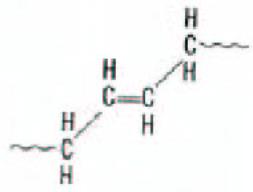

Polybutadiène à haute trans

Le polybutadiène à haute trans est une matière plastique cristalline similaire au polyisoprène à haute trans ou balata, qui était utilisé dans les couvertures de balles de golf. Notez ci-dessous, que dans la configuration trans, la chaîne principale du polymère est sur les côtés opposés de la double liaison carbone-carbone interne. Le polybutadiène trans a un point de fusion d’environ 80°C. Il est fabriqué à l’aide de catalyseurs à base de métaux de transition similaires au procédé à haute teneur en cis (La, Nd et Ni). Ces catalyseurs peuvent fabriquer des polymères avec >90% de trans en utilisant à nouveau le procédé en solution.

Figure 4. Représentation schématique du trans 1,4 polybutadiène.

Conclusion

Le polybutadiène est et restera un caoutchouc de grand volume utilisé dans les pneus, les plastiques trempés et les balles de golf en raison de son faible coût, de sa disponibilité et de ses propriétés uniques. Au fur et à mesure que de nouveaux marchés se développent, il sera nécessaire de développer de nouvelles qualités de polybutadiène plus performantes en utilisant à la fois les systèmes alkyllithium et Ziegler.

Laisser un commentaire