Polybutadieeni (BR) on toiseksi eniten tuotettu synteettinen kumi styreenibutadieenikumin (SBR) jälkeen. Kulutus oli noin 1 953 000 tonnia maailmanlaajuisesti vuonna 1999.

- Polybutadieeni renkaissa

- Polybutadieeni iskunkestävyyden modifiointiaineena muissa polymeereissä

- Polybutadieeni golfpalloissa

- Kemia ja valmistusprosessi

- Polybutadieenin molekyylipaino

- Polubutadieenin synteesi

- Tuotanto panos- ja jatkuvan prosessoinnin avulla

- Polybutadieenin tyypit

- Lithium-pohjainen polybutadieeni

- Korkea trans-polybutadieeni

- Johtopäätös

Polybutadieeni renkaissa

Polybutadieenia käytetään pääasiassa renkaissa, sillä yli 70 % tuotetusta polymeeristä käytetään kulutuspintoihin ja sivuseiniin. Vulkanoitu BR antaa erinomaisen kulutuskestävyyden (hyvä kulutuspinnan kuluminen) ja alhaisen vierintävastuksen (hyvä polttoainetaloudellisuus) alhaisen lasittumislämpötilan (Tg) ansiosta. Alhainen Tg, tyypillisesti <-90 C, johtuu polybutadieenin alhaisesta ”vinyylipitoisuudesta”, jota käsitellään jäljempänä. Alhainen Tg johtaa kuitenkin myös huonoihin märkäveto-ominaisuuksiin, joten polybutadieenia sekoitetaan yleensä muiden elastomeerien, kuten luonnonkumin tai styreenibutadieenikumin, kanssa kulutuspintamateriaaleissa.

Polybutadieeni iskunkestävyyden modifiointiaineena muissa polymeereissä

Polybutadieenilla on myös merkittävä sovellus polystyreenin ja akryylinitriili-butadieeni-styreenihartsin (ABS) iskunkestävyyden modifiointiaineena, noin 25 % kokonaisvolyymista menee näihin sovelluksiin. Tyypillisesti noin 7 % polybutadieenia lisätään polymerisaatioprosessiin näiden kumin kovettamien hartsien valmistamiseksi (ks. kuva 1).

Kuva 1. Elektronimikroskooppikuva polybutadieenilla modifioidusta tai kumilla kovetetusta polystyreenihartsista. Polybutadieenidomeenit näkyvät mustalla.

Polybutadieeni golfpalloissa

Myös golfpallojen ytimissä käytetään vuosittain maailmanlaajuisesti noin 20 000 tonnia ”high cis”-polybutadieenia sen erinomaisen kimmoisuuden vuoksi. Tämä käyttö on kasvussa, koska golfpalloteollisuus näyttää olevan siirtymässä pois perinteisestä kelatusta palloteknologiasta kaksiosaisen, kiinteän ytimen rakenteeseen.

Kemia ja valmistusprosessi

Polybutadieeni on 1,3-butadieenin homopolymeeri (vain yksi monomeeri), monomeeri, joka sisältää neljä hiiliatomia ja kuusi vetyatomia (C4H6). Neljä hiiliatomia ovat suorassa ketjussa, joka sisältää kaksi ”kaksoissidosta” seuraavasti:

![]()

1,3-butadieeni

Juuri kaksoissidokset ovat avain polymeerin muodostumiseen. Katalyytit hyökkäävät niiden kimppuun pitääkseen yllä toistuvaa ketjun kasvuprosessia, joka jatkuu, kunnes jotain lisätään reaktion lopettamiseksi haluttuun molekyylipainoon.

Polybutadieenin molekyylipaino

Molekyylipainosta voi tulla varsin suuri. Tyypillisen polybutadieenin molekyylipaino (Mn = lukumääräinen keskiarvo) on yleensä >100 000 grammaa moolia kohti. Tämä vastaa ketjua, joka sisältää yli 2000 butadieeniyksikköä.

Polubutadieenin synteesi

Useimmat polybutadieenit valmistetaan liuotusprosessilla käyttäen katalyyttinä joko siirtymämetallien (Nd, Ni tai Co) kompleksia tai alkyylimetallia, kuten butyylitiumia. Koska reaktio on hyvin eksoterminen ja voi olla räjähdysherkkä, erityisesti alkyylitiumkatalyyttien kanssa, reaktio suoritetaan yleensä liuottimissa, kuten heksaanissa, sykloheksaanissa, bentseenissä tai tolueenissa. Liuottimia käytetään vähentämään reaktionopeutta, hallitsemaan polymerisaatiossa syntyvää lämpöä ja alentamaan polymeeriliuoksen viskositeettia reaktorissa. Tyypillisessä polybutadieenipolymeroinnissa käytetään noin 20 prosenttia monomeeria ja 80 prosenttia liuotinta.

Tuotanto panos- ja jatkuvan prosessoinnin avulla

Polymerointi voi olla joko panosprosessi tai jatkuva prosessi. Panosprosessissa monomeeri, liuotin ja katalyytti syötetään reaktoriin, kuumennetaan prosessin käynnistämiseksi ja annetaan sitten jatkua loppuun asti. Tämän jälkeen polymeeriliuos siirretään toiseen astiaan tai prosessiyksikköön liuottimen poistamiseksi. Jatkuvatoimisessa tilassa monomeeri, liuotin ja katalyytti syötetään jatkuvasti reaktorisarjan ensimmäisen reaktorin pohjaan polymerisaatiolle sopivassa lämpötilassa. Polymerisaatio etenee, kun liuos virtaa reaktoreiden läpi, ja polymeeriliuos otetaan pois viimeisen reaktorin yläosassa prosessia pysäyttämättä. Jatkuva prosessi on taloudellisin. Molemmissa prosesseissa lopputuote on yleensä paaleina, jotka painavat 50-75 kiloa kappale.

Polybutadieenin tyypit

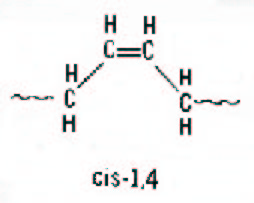

Alkyylitium- ja siirtymämetallikatalyytit tuottavat hyvin erilaisia tuotteita. Siirtymämetalli- eli niin sanotut Ziegler-katalyytit tuottavat hyvin ”stereoregulaarisia” polybutadieenejä, joista yhden tyypin pääpolymeeriketju on polybutadieenin selkärangan sisältämän hiili-hiili-kaksoissidoksen samalla puolella. Tätä kutsutaan cis-konfiguraatioksi.

Kuva 2. Kaavamainen esitys korkean cis-konfiguraation omaavasta polybutadieenistä.

Korkean cis-konfiguraation omaavan polybutadieenin cis-pitoisuus on tavallisesti >95 %, mikä johtaa parempaan ”vihreään lujuuteen” ja parempaan leikkauskestävyyteen kovettuneessa tuotteessa. Vihreä lujuus, joka on vulkanoimattoman kumiseoksen lujuus, on tärkeä renkaan rakentamisprosessin kannalta, ja leikkauskestävyys on välttämätön renkaan suorituskyvyn kannalta. Leikkautumiskestävyys on repeämän tai halkeaman etenemiskestävyys dynaamisessa toiminnassa, kuten renkaan käytössä tapahtuvassa taipumisessa. Korkean cis-polybutadieenipitoisuuden omaavalla polybutadieenilla on myös alhaisempi Tg kuin alkyllitiumpohjaisella BR:llä, koska siinä ei ole juuri lainkaan vinyylirakennetta. Kuten aiemmin mainittiin, vinyyli pyrkii nostamaan polymeerin Tg:tä. Alhaisen vinyylipitoisuuden ja alhaisen Tg:n ansiosta korkea cis-polybutadieeni sopii erinomaisesti golfpallojen ytimiin. Golfpallojen ytimet kovetetaan peroksideilla, joilla on taipumus ”ylikovettaa” vinyyliyksiköt, mikä tekee golfpallosta erittäin kovan ja hitaan. Neodyymikatalysaattorijärjestelmä tuottaa korkeimman cis-pitoisuuden (noin 99 %) ja myös lineaarisimman ketjurakenteen (ei haarautumista), mikä tuottaa polymeerin, jolla on parhaat veto- ja hystereesiominaisuudet (vähälämpöinen lämpökertymä) kaikista korkean cis-pitoisuuden omaavista polymeereistä. Kobolttijärjestelmä tuottaa voimakkaasti haaroittuneen BR:n, jolla on alhainen liuosviskositeetti ja joka on hyvä polystyreenin ja akryylinitriili-butadieeni-styreenin modifiointiaine. Nikkelikatalyytillä saadaan polybutadieeniä, jonka haarautumisaste on keskitasoa.

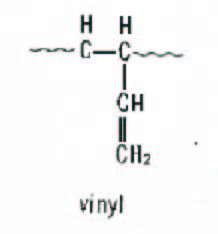

Kuva 3. Vinyylin kaavamainen esitys.

Lithium-pohjainen polybutadieeni

Alkyylitium- eli ”anioninen” katalyyttijärjestelmä tuottaa polymeerin, jossa on noin 40 % cis-, 50 % trans- ja 10 % vinyyliä, kun prosessissa ei käytetä erityisiä polaarisia modifiointiaineita. Alkyylitiumprosessi on luultavasti kaikkein monipuolisin, koska kasvava ketjunpää sisältää ”elävän” anionin (negatiivinen varaus), joka voidaan edelleen reagoida kytkentäaineiden tai funktionaalisten ryhmien kanssa erilaisten modifioitujen polybutadieenien valmistamiseksi. Se tuottaa myös geelivapaata polybutadieenia, mikä tekee siitä ihanteellisen muovien modifiointiin. Vinyyli nostaa polybutadieenin Tg:tä luomalla jäykemmän ketjurakenteen. Vinyylillä on myös taipumus ristisilloittua tai ”kovettua” korkeissa lämpöolosuhteissa, joten runsaasti vinyyliä sisältävät polymeerit eivät ole yhtä lämpöstabiileja kuin vähän vinyyliä sisältävät. Huomaa edellä, että vinyyliyksiköissä kaksoissidokset ovat riippuvaisia pääketjuun nähden, mikä antaa korkeavinyylipolymeerien erityisominaisuudet. Vinyyliyksiköitä voidaan lisätä litiumpohjaisessa anionisessa polymeroinnissa käyttämällä polaarisia modifiointiaineita, jotka ovat yleensä typpi- tai happipitoisia yhdisteitä. Modifiointiaineet ohjaavat etenevän anionin hyökkäystä ”elävään” ketjun päähän, jolloin butadieenimonomeeri saa 1,2-addition.

![]()

Kasvava ”elävä” anioni (negatiivinen varaus) elävän polybutadieeniketjun päässä, jossa on litiumin vastaliuos (positiivinen varaus)

Korkea trans-polybutadieeni

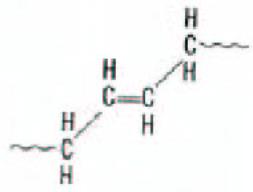

Korkea trans-polybutadieeni on samankaltainen kiteinen muovimateriaali kuin korkea trans-polyisopreeni tai balata, jota käytettiin golfin pallonpäällysteissä. Huomaa alla, että trans-konfiguraatiossa polymeerin pääketju on sisäisen hiili-hiili-kaksoissidoksen vastakkaisilla puolilla. Trans-polybutadieenin sulamispiste on noin 80 °C. Sitä valmistetaan siirtymämetallikatalyyttien avulla, jotka ovat samanlaisia kuin cis-prosessissa (La, Nd ja Ni). Näillä katalyytteillä voidaan valmistaa polymeerejä, joiden trans-pitoisuus on >90 %, jälleen liuosprosessia käyttäen.

Kuva 4. Kaavamainen esitys trans-1,4-polybutadieenistä.

Johtopäätös

Polybutadieeni on ja tulee jatkossakin olemaan suuren volyymin kumi, jota käytetään renkaissa, kovetetuissa muoveissa ja golfpalloissa sen edullisten kustannusten, saatavuuden ja ainutlaatuisten ominaisuuksien vuoksi. Uusien markkinoiden kehittyessä on tarpeen kehittää uusia, entistä suorituskykyisempiä polybutadieenilaatuja käyttäen sekä alkyllitium- että Ziegler-järjestelmiä.

Vastaa