Kaseiini on lehmänmaidon tärkein valkuaisaine, ja se muodostaa noin 80 % kokonaisvalkuaisainepitoisuudesta, josta loput, noin 20 %, on hera- tai seerumiproteiineja.

Kaseiini on tavallisen juuston peruskomponentti. Juustonvalmistusprosessissa kaseiini saostetaan juoksuteentsyymien vaikutuksesta ja muodostuu hyytymä, joka koostuu kaseiinista, heraproteiineista, rasvasta, laktoosista ja maidon kivennäisaineista.

Kaupallinen kaseiini valmistetaan rasvattomasta maidosta jommallakummalla kahdesta yleisestä menetelmästä – saostamalla hapolla tai hyydyttämällä juoksetteella. Rasva, heraproteiinit, laktoosi ja kivennäisaineet on poistettava mahdollisimman suurelta osin monivaiheisella vesipesulla, sillä ne heikentävät kaseiinin laatua ja säilyvyyttä. Kuivattu, oikein valmistettu kaseiini on säilyvyydeltään suhteellisen hyvä, ja sitä käytetään pääasiassa elintarvike- ja kemianteollisuudessa.

- Kaseiinityypit

- Raaka-aineen vaikutus

- Juoksutekaseiini

- Erän pesu

- Jatkuvatoiminen pesu

- Happokaseiini

- Biologinen happamoituminen – maitohappokaseiini

- Mineraalihapotus – hapan kaseiini

- Co-precipitaatti

- Kaseinaatti

- Natriumkaseinaatti

- Kalsiumkaseinaatti

- Muut kaseinaatit

- Extrudoitu natriumkaseinaatti

- Kaseiinien ja kaseinaattien käyttötarkoitukset

- Rennetkaseiini

- Happokaseiini

- Natriumkaseinaatti

- Kalsiumkaseinaatti

- Kalsiumkoiprecipitaatti

Kaseiinityypit

Kaseiini jaetaan yleensä seuraaviin tyyppeihin:

- Juoksutettu kaseiini, jota saadaan entsymaattisen saostuksen avulla

- Hapotettu kaseiini, jota saadaan happamoittamalla rasvaton maito isoelektriseen pisteeseen (pH 4,6-4,6.7)

Tämän kahden päätyypin lisäksi on olemassa muitakin kaupallisesti saatavilla olevia tärkeitä kaseiinituotteita, kuten:

- Co-saostuma, joka valmistetaan kuumentamalla rasvaton maito korkeaan lämpötilaan ja saostamalla sitten kaseiini/whey-proteiinikompleksi, yleensä kalsiumkloridilla.

Ko-sakka sisältää myös heraproteiineja ja kalsiumia.

- Kaseinaatit, tavallisesti natriumkaseinaatti, joka saadaan natriumhydroksidiin liuotetusta happamasta kaseiinista

Raaka-aineen vaikutus

Laadukkaan kaseiinin valmistamiseksi raaka-aineen, rasvaton maito, on oltava hyvälaatuista. Jos bakteerit ovat ehtineet vaikuttaa maidon valkuaisaineeseen happamuuden muuttuessa, tämä vaikuttaa kaseiinin väriin ja koostumukseen, joka saa harmaan värin ja sileämmän koostumuksen. Maidon liiallinen kuumentaminen ennen saostamista aiheuttaa laktoosin, kaseiinin ja heraproteiinin ainesosien välisiä vuorovaikutussuhteita ja antaa kaseiinille keltaisen tai pahimmillaan ruskehtavan värin.

Bakteriologiselta laadultaan hyvän kaseiinin tuottamiseksi ilman rasvatun maidon voimakasta lämpökäsittelyä pastörointilaitoksessa voi olla myös mikrosuodatuslaitteisto (MF). Elintarviketeollisuudessa käytettäväksi tarkoitetun kaseiinin korkeiden laatuvaatimusten täyttämiseksi tuotantolinja on suunniteltava huolellisesti heti maidon vastaanotosta alkaen, mutta myös raaka-aineen käsittelyä ja käsittelyä ennen tätä vaihetta on valvottava tarkoin.

Juoksutekaseiini

Juoksutekaseiinin ja muiden kaseiinityyppien valmistukseen käytetään rasvatonta maitoa, joka pastöroidaan tavallisesti 72 °C:n lämpötilassa 15-20 sekunnin ajan. Pienet rasvamäärät heikentävät laatua. Siksi on tärkeää, että maito on erotettu tehokkaasti.

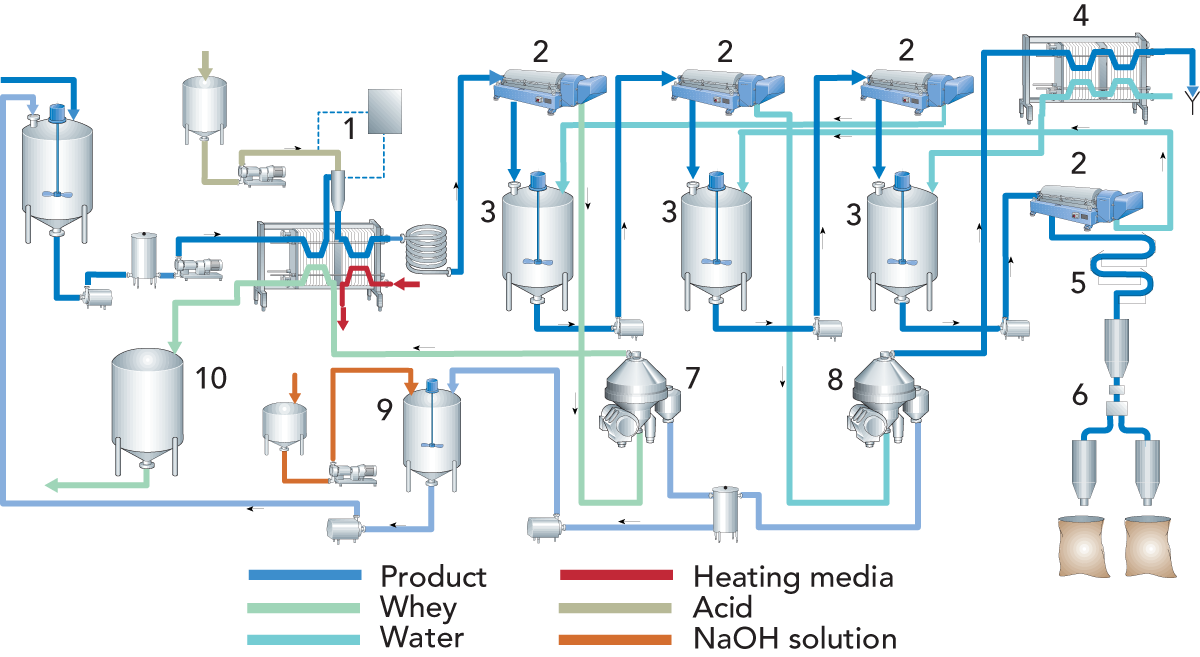

Kuvassa 20.1 esitetään juoksutekaseiinin valmistuksen eri vaiheet. Juoksutus tapahtuu juoksutteessa olevan entsyymin kymosiinin avulla. Maitoa kuumennetaan lyhyen aikaa ja jäähdytetään sitten noin 30 °C:een. Sitten lisätään juoksute. Geeli muodostuu 15-20 minuutin kuluttua. Se leikataan ja hyytelöä sekoitetaan samalla kun sitä kuumennetaan noin 60 °C:een. Korkea lämpötila on tarpeen entsyymin inaktivoimiseksi. Keittoaika on noin 30 minuuttia.

Zoom

Zoom Prosessilinja, jossa juoksutettu kaseiini pestään vastavirtaan.

- Kaseiinin valmistukseen tarkoitettu säiliö

- Dekantteri

- Pesusäiliö

- Lämmitin

- Kuivaus

- Mylly, siivilöinti ja pussitus

Erän pesu

Hera valutetaan pois, kun loppulämpötila on saavutettu, ja jäljelle jäänyt kaseiini pestään sammiossa ollessaan vedellä heraproteiinien, laktoosin ja suolan poistamiseksi. Pesu tapahtuu kahdessa tai kolmessa vaiheessa 45-60 °C:n lämpötilassa.

Veden poistamisen jälkeen kaseiini vedenpoistetaan edelleen seuloissa tai erottimissa. Sitten se kuivataan kuumalla ilmalla, kunnes vesipitoisuus on

12 %, ja lopuksi jauhetaan jauheeksi. Kuivauslämpötila riippuu käytetystä menetelmästä. Kaksivaiheisessa kuivauksessa lämpötila on ensimmäisessä vaiheessa 50-55 °C ja toisessa vaiheessa noin 65 °C.

Rennet-kaseiinin on oltava valkoista tai hieman keltaista. Tummempi väri on merkki huonommasta laadusta ja voi johtua liian korkeasta laktoosipitoisuudesta.

Jatkuvatoiminen pesu

Rennetkaseiinia valmistettiin alun perin erissä erityisissä kaseiinisäiliöissä, mutta nykyään käytetään myös jatkuvatoimisia prosesseja. Jatkuvatoimisessa laitoksessa hera tyhjennetään ennen kuin kaseiini kulkee kahden tai kolmen sekoittimilla varustetun pesusäiliön läpi. Kuivaus tehdään yleensä dekantterisentrifugissa pesuveden kulutuksen vähentämiseksi. Kaseiini kuivataan pesuvaiheiden välillä joko kaltevilla staattisilla siivilöillä tai dekanttereissa. Pesuvaiheista poistumisen jälkeen vesi/kaseiiniseos kulkee toisen dekantterin läpi mahdollisimman suuren vesimäärän poistamiseksi ennen lopullista kuivausta.

Suuressa mittakaavassa kaseiinin koagulointi tehdään edelleen eräkohtaisesti siten, että laskennallinen määrä kaseiinisäiliöitä tyhjennetään peräkkäin, jotta voidaan ruokkia jatkuvatoimista vedenpoisto- ja pesulaitosta.

Pesu tapahtuu vastavirtauksessa, joka kuluttaa vettä säästeliäämmin kuin rinnakkaispesu. Jälkimmäisessä järjestelmässä vettä kuluu yksi litra rasvatonta maitolitraa kohti, kun taas vastavirtapesussa vettä tarvitaan vain noin 0,3-0,4 litraa rasvatonta maitolitraa kohti. Pesuvaiheiden lukumäärä riippuu tuotteelle asetetuista vaatimuksista. Kaksi vaihetta on vähimmäisvaatimus. Tuoretta vettä syötetään vain viimeiseen vaiheeseen. Pesun jälkeen kaseiini vedenpoistetaan dekantterissa niin, että DM-pitoisuus on 45-40 prosenttia. Kuivauksen jälkeen, esimerkiksi tärytyskuivaimessa, kaseiini jauhetaan 40, 60 tai 80 silmäkokoa vastaavaan partikkelikokoon ja pakataan säkkeihin. (Silmäkoko = seulaviivojen lukumäärä tuumaa kohti; 40 silmäkokoa vastaa siis 0,64 mm.)

Happokaseiini

Maito happamoitetaan kaseiinin isoelektriseen pisteeseen, jonka arvellaan olevan pH 4,6, mutta se muuttuu neutraalien suolojen läsnäollessa liuoksessa, ja se voi olla missä tahansa pH:n 4,0 ja 4,8 välillä. Isoelektrinen piste on vaihe, jossa hydroniumionikonsentraatio neutraloi negatiivisesti varautuneet kaseiinimikellot, mikä johtaa kaseiinikompleksin saostumiseen (koagulaatioon). Tällainen happamoituminen voi tapahtua biologisesti tai lisäämällä mineraalihappoa, esim. suolahappoa (HCl) tai rikkihappoa (H2SO4).

Biologinen happamoituminen – maitohappokaseiini

Maitohappokaseiinia tuotetaan mikrobiologisella happamoitumisella. Maito pastöroidaan ja jäähdytetään 27-23 °C:een. Tämän jälkeen lisätään mesofiilinen, kaasua tuottamaton käynnistin. Happamoituminen haluttuun pH-arvoon kestää noin 15 tuntia. Jos happamoitumisprosessi on liian nopea, se voi johtaa ongelmiin, kuten epätasaiseen laatuun ja kaseiinin saannon vähenemiseen. Yleensä käytetään suuria säiliöitä, koska säiliön tyhjentäminen voi kestää niin kauan, että happamuusaste voi vaihdella.

Kun haluttu happamuus on saavutettu, maito sekoitetaan ja kuumennetaan 50-55 °C:een levylämmönvaihtimessa. Lyhyen tauon jälkeen jatkokäsittely – pesu ja kuivaus – on käytännöllisesti katsoen sama kuin juoksutteiselle kaseiinille.

Mineraalihapotus – hapan kaseiini

Maito kuumennetaan haluttuun lämpötilaan, noin 32 °C:een. Tämän jälkeen lisätään mineraalihappoa maidon pH:n nostamiseksi 4,3 – 4,6:een. pH:n tarkistuksen jälkeen maito kuumennetaan 40 – 45 °C:een levylämmönvaihtimessa ja pidetään noin kaksi minuuttia, jolloin muodostuu sileitä kaseiiniaggregaatteja. Jotta mahdollisimman suuri osa herasta saataisiin poistettua ennen pesun aloittamista, heran ja kaseiinin seos johdetaan dekantterin läpi. Näin pesuun tarvitaan vähemmän vettä.

Kuvassa 20.2 esitetään happaman kaseiinin valmistusprosessin vuokaavio. Kuten nähdään, happamoitumisen jälkeinen laitos on lähes samanlainen kuin juoksutekaseiinin valmistuksessa käytetty laitos.

Ennen laitoksesta poistumista hera ja pesuvesi voidaan erottaa toisistaan ja kaseiiniliete kerätään säiliöön. Kun kaseiini sekoitetaan lipeäliuokseen, se liukenee ja sekoitetaan uudelleen kaseiinin valmistukseen tarkoitettuun kuorittuun maitoon.

Vedenpoiston jälkeen hapan kaseiini jauhetaan ja pakataan säkkeihin.

On syytä mainita myös Ranskassa toimivan Pillet’n kehittämä happaman kaseiinin valmistustekniikka.

Edelämmityksen jälkeen 32 °C:n lämpötilaan esilämmitetty kuorittu maito happamoitetaan ja se johdetaan koagulointilaitteistoon (kuva 20.3). Koagulaatio saatetaan loppuun sen jälkeen, kun se on kuumennettu noin 45 °C:seen suoralla höyrynruiskutuksella. Kuivausta dekantterissa seuraa vastavirtapesu yhdessä tai kahdessa erityisesti tähän tarkoitukseen suunnitellussa pesutornissa (kuva 20.4).

Kaseiini kuivataan dekantterissa ennen kuin se kuivataan vibrofluidisointiyksikössä.

Zoom

Zoom Hapon kaseiinin valmistuksen prosessilinja.

- PH:n säätö

- Dekantterisentrifugi

- Pesusäiliö

- Lämmönvaihdin

- Kuivaus

- Jyrsintä, siivilöinti ja pussitus

Vaihtoehtoisesti:

- 7. Hienoaineksen talteenotto herasta

- 8. Hienoaineksen talteenotto pesuvedestä

- 9. Sakkojen liuotus

- 10. Heran varastointi

Zoom

Zoom Jatkuvatoiminen hyytymis-, keittämis- ja synereesiyksikkö maitohappo-, happo- ja juoksutuskaseiineille (Pillet).

Zoom

Zoom Turkin pesutorni maitohappo-, happo- ja juoksutuskaseiineille (Pillet).

Co-precipitaatti

Co-precipitaatti sisältää käytännöllisesti katsoen kaikki maidon proteiinifraktiot.

Kun rasvattomaan maitoon on lisätty pieniä määriä kalsiumkloridia tai -happoa, seos kuumennetaan 85-95 °C:seen ja pidetään siinä lämpötilassa 1-20 minuuttia, jotta kaseiinit ja heraproteiinit pääsevät vuorovaikutukseen. Tämän jälkeen proteiinit saostetaan lämmitetystä maidosta lisäämällä hallitusti joko kalsiumkloridiliuosta (korkean kalsiumpitoisuuden omaavan sakan tuottamiseksi) tai laimennettua happoa (keskimääräisen kalsiumpitoisuuden omaavan tai matalan kalsiumpitoisuuden omaavan sakan tuottamiseksi, riippuen lisätyn hapon määrästä ja syntyvän heran pH:sta). Tämän jälkeen juustomassa pestään ja joko kuivataan, jolloin saadaan rakeisia, liukenemattomia ko-saostumia, tai liuotetaan emäksiseen liuokseen kaseinaattien valmistusmenetelmien mukaisesti, jolloin saadaan liukoisia tai ”dispergoituvia” ko-saostumia.

Kaseinaatti

Kaseinaatti voidaan määritellä kemialliseksi yhdisteeksi kaseiinista ja kevyistä metalleista, esim. monovalenttisesta natriumista (Na+) tai divalenttisesta kalsiumista (Ca++).

Kaseinaatteja voidaan valmistaa tuoreesta saostetusta (”märästä”) happamasta kaseiinikastikkeesta tai kuivasta happamasta kaseiinista reagoimalla minkä tahansa usean laimean emäksisen liuoksen kanssa kuvassa 20.5 esitetyllä tavalla.

Zoom

Zoom Perusvaiheet ruiskutus- tai valssauskuivattujen kaseinaattien valmistuksessa happamasta kaseiinikastikkeesta tai kuivasta happamasta kaseiinista. Alkali voi olla natriumhydroksidia, kaliumhydroksidia, kalsiumhydroksidia tai ammoniakkia.

Natriumkaseinaatti

Natriumkaseinaatin valmistuksessa yleisimmin käytetty alkali on natriumhydroksidiliuos (NaOH), jonka vahvuus on 2,5 M tai 10 %. NaOH:n tarvittava määrä on yleensä 1,7-2,2 painoprosenttia kaseiinin kiintoaineesta, jotta saavutetaan lopullinen pH-arvo, joka on yleensä noin 6,7.

Muitakin emäksiä, kuten natriumbikarbonaattia tai natriumfosfaatteja, voidaan käyttää, mutta niiden tarvittava määrä ja kustannukset ovat molemmat suuremmat kuin NaOH:n. Siksi niitä käytetään yleensä vain erityistarkoituksiin, kuten sitrattujen kaseinaattien valmistukseen.

Keskikonsentroitujen natriumkaseinaattiliuosten erittäin suuri viskositeetti rajoittaa niiden kiintoainepitoisuuden suihkukuivauksessa noin 20 %:iin.

Käsittelymenetelmistä on syytä mainita, että liukenemisaika on suorassa yhteydessä hiukkaskokoon ja että hiukkaskoon pienentäminen pikemminkin ennen kuin natriumhydroksidia lisätään kuin vasta sen jälkeen nopeuttaa reaktiota. Näin ollen juustomassa ohjataan kolloidimyllyn läpi ennen alkalin lisäämistä.

Viimeisen kaseiinipesun jälkeen juustomassa voidaan vesittää noin 45 %:n kiintoainepitoisuuteen ja sekoittaa se sitten uudelleen veteen (25-30 %:n kiintoainepitoisuuteen) ennen kolloidimyllyyn syöttämistä. Syntyvän lietteen lämpötilan olisi oltava alle 45 °C, koska on havaittu, että jauhettu juustomassa voi uudelleenagglomeroitua korkeammissa lämpötiloissa. Yleensä liete kerätään vaippasäiliöön, joka on varustettu tehokkaalla sekoittajalla ja joka on myös integroitu kiertojärjestelmään, jossa on suuritehoinen pumppu.

Laimennetun emäksen lisäämistä on valvottava huolellisesti, jotta lopullinen pH-arvo olisi noin 6,7. Alkali annostellaan mieluiten kiertovesilinjaan juuri ennen pumppua.

Kun alkali on lisätty lietteeseen, on tärkeää nostaa lämpötila mahdollisimman nopeasti 60-75 °C:een viskositeetin alentamiseksi.

Erissä valmistetun natriumkaseinaatin liukenemisaika on tavallisesti 30-60 minuuttia.

Tehokkaan sumuttamisen varmistamiseksi natriumkaseinaattiliuoksen viskositeetin on oltava vakio, kun se syötetään ruiskukuivaimeen. Yleinen käytäntö on minimoida viskositeetti lämmittämällä liuos 90-95 °C:een juuri ennen ruiskukuivausta.

Kalsiumkaseinaatti

Kalsiumkaseinaatin valmistuksessa noudatetaan samoja yleisiä periaatteita kuin natriumkaseinaatin valmistuksessa muutamaa tärkeää poikkeusta lukuun ottamatta. Kalsiumkaseinaattiliuokset saattavat horjua kuumentamalla, erityisesti pH-arvojen ollessa alle 6.

On havaittu, että liuotusprosessin aikana happaman kaseiinijuuston ja kalsiumhydroksidin välinen reaktio etenee paljon hitaammin kuin juuston ja natriumhydroksidin välinen. Kaseiinin ja kalsiumhydroksidin välisen reaktion nopeuttamiseksi kaseiini voidaan ensin liuottaa kokonaan ammoniakkiin. Tämän jälkeen lisätään kalsiumhydroksidia sakkaroosiliuoksessa ja kalsiumkaseinaattiliuos kuivataan teloilla. Suurin osa ammoniakista haihtuu tämän prosessin aikana.

Muut kaseinaatit

Kirjallisuudessa on lyhyesti mainittu magnesiumkaseinaatti.

Lääketieteelliseen käyttöön tai lihavalmisteiden emulgointiaineeksi on valmistettu kaseiinin yhdisteitä alumiinin kanssa.

Kazeinin raskasmetallijohdannaisia, joita on käytetty pääasiassa terapeuttisiin tarkoituksiin, ovat mm. hopeaa, elohopeaa, rautaa ja vismuttia sisältävät kaseiinit. Rauta- ja kuparikaseinaatteja on myös valmistettu ioninvaihtamalla käytettäväksi imeväisille tarkoitetuissa ja dieettituotteissa.

Extrudoitu natriumkaseinaatti

Kaseiinista on mahdollista valmistaa natriumkaseinaattia rajoitetun vesimäärän läsnä ollessa ekstruusiotekniikkaa käyttäen.

Jotkut eurooppalaiset yritykset, jotka käsittelevät ekstruusiokeittoa – Werner & Pfleiderer GmbH (Saksa), Clextral (Ranska) ja muutamat muut – raportoivat hyvistä tuloksista natriumkaseinaatin valmistuksessa ekstruusiokeittämällä.

Vähemmistö julkaistuista tiedoista antaa lähtömateriaaliksi kuivan kaseiinin. Vettä ja emästä lisätään seoksen muodostamiseksi ekstruusiota varten. Kaseiinin ja veden seoksen kosteuspitoisuus voi olla

10-30 %.

Kaseinaattien valmistuksessa käytettävä ekstruusiotekniikka tulee todennäköisesti olemaan erittäin kilpailukykyinen perinteisen panostekniikan kanssa.

Lisäksi ekstruusioprosessia on testattu myös happaman kaseiinin valmistuksessa rasvattomasta maitojauheesta. J. Fichtali ja F. R. van der Vort ovat tehneet kokeita kokeilulaitoksessa McGillin yliopiston MacDonald Collegessa, Quebecissä, Kanadassa. He tiivistävät kokeidensa tulokset (1990) seuraavasti:

”Alkuperäinen työmme happaman juustomassan tuottamiseksi rasvattomasta maitojauheesta (SMP) ekstruusiokäsittelyllä osoitti, että prosessin kehittämiseksi oli tehtävä huomattavasti enemmän työtä laadukkaan tuotteen tuottamiseksi. Yhdysvalloissa, Kanadassa ja Euroopan talousyhteisössä on ajoittain ollut kroonista maidon ylitarjontaa, josta huomattavia määriä muunnetaan rasvattomaksi maitojauheeksi. Muuttamalla ekstruusioprosessin olosuhteita, tutkimalla korkean kuiva-ainepitoisuuden koagulaatiota ja optimoimalla koagulaatio- ja pesuvaiheet voidaan ekstruusiolla tuottaa hyväksyttävän laatuista hapanta kaseiinia. Prosessi on jatkuva, hallittavissa, siinä käytetään runsaasti kiinteää rasvatonta maitojauhetta ja se voi vähentää työvoima- ja lattiatilavaatimuksia perinteisiin prosesseihin verrattuna. Tätä materiaalia voidaan käyttää syöttöaineena, jota muunnetaan edelleen ekstruusiolla natriumkaseinaatiksi, jota käsitellään seuraavassa artikkelissa.”

Zoom

Zoom Extruusiokeittojärjestelmä.

Kaseiinien ja kaseinaattien käyttötarkoitukset

Rennetkaseiini

Rennetkaseiini on happokaseiinista poikkeava tuote. Teollisuudessa sitä käytetään pääasiassa muovien luokkaan kuuluvien keinotekoisten aineiden valmistukseen. Formaliinilla polymeroitu kaseiini tunnetaan nimellä galaliitti, ja kaseiinista valmistettuja synteettisiä kuituja kutsutaan nimellä lanital. Huolimatta galaliitin kanssa suoraan kilpailevien erilaisten muovien suuresta tarjonnasta kaseiinille on edelleen jonkin verran kysyntää galaliitin tuotannossa. Pieniä määriä juoksutettua kaseiinia käytetään myös sulatejuuston raaka-aineena. Juoksutekaseiini ei liukene veteen.

Happokaseiini

Happokaseiini hallitsee maailmanmarkkinoita. Sitä käytetään kemianteollisuudessa lisäaineena paperinvalmistuksessa hienolaatuisen paperin lasittamiseen. Paperiteollisuuden sovelluksissa on erityisen tärkeää, että kaseiini on rasvatonta eikä siinä ole vieraita tai palaneita hiukkasia, jotka saattaisivat tehdä tahroja paperiin. Jotta rasvaton maito olisi erittäin vähärasvaista, se olisi ohjattava mikrosuodatuslaitoksen (MF) läpi yhdessä pastöroinnin kanssa. Kullakin teollisuudenalalla on omat tiukat laatuvaatimuksensa. Myös maali- ja kosmetiikkateollisuus ovat kaseiinin suurkäyttäjiä.

Kaseiinien, kaseinaattien tyypillinen koostumus, ja rinnakkaissaostumat

| Hapon kaseiinin standardit laatuluokittain | ||||

| Laatuluokka | Extraluokka | Standardi | ||

| Kosteus (max.), % | 10 | 12 | ||

| Rasva (max), % | 1.5 | 2 | ||

| Vapaa happo (max), ml | 0.20 | 0.27 | ||

| Ash (max), % | 2.2 | 2.2 | ||

| Proteiinipitoisuus. kuivapohja, % | 95 | 90 | ||

| Levy (max), määrä/g | 30.000 | 100.000 | ||

| Koliformiset bakteerit, määrä (max)/0.1 g | 0 | 0 | ||

| Laimennesteen standardit. kaseiini | ||||

| laatuluokka | Extra-laatuluokka | Standardi | ||

| Kosteus (max,) % | 12 | 13 | ||

| Rasva (max), % | 1.0 | 1.5 | ||

| Ash, % | 7.5 | 7.0 | ||

| Väri | A | C | ||

| Tyypilliset Kaseinaattien koostumus | ||||

| Natriumkaseinaatti | Kalsiumkaseinaatti | |||

| Kosteus, % | 3.8 | 3.8 | ||

| Proteiini (N x 6.38), % | 91.4 | 91.2 | ||

| Ash, % | 3.6 | 3.8 | ||

| Laktoosi, % | 0.1 | 0.1 | ||

| Laktoosia, % | 0.1 | |||

| Rasvaa, % | 1.1 | 1.1 | ||

| Natrium, % | 1.2-1.4 | <0.1 | ||

| Kalsium, % | 0.1 | 1.3-1.6 | ||

| Rauta, mg/kg | 3-20 | 10-40 | ||

| Kupari, mg/kg | 1-2 | 1.2 | ||

| Lead, mg/kg | <1 | <1 | ||

| pH | 6.5-6.9 | 6.8-7.0 |

Natriumkaseinaatti

Kaseiinin yhä tärkeämpi käyttökohde on sen käyttö natriumkaseinaatin valmistuksen raaka-aineena. Kaseiini liukenee helposti laimennettuun emäksiseen liuokseen, minkä jälkeen neste suihkukuivataan jauheeksi. Tämä jauhe on paljon liukoisempaa kuin kaseiini, ja elintarviketeollisuus käyttää sitä yhä enemmän. Sitä käytetään usein emulgointiaineena pikkelöidyssä lihassa, ja sitä on useissa uusissa tuotteissa, kuten maidon- ja kermankorvikkeissa.

Koska natriumkaseinaatti on liuotettuna erittäin viskoosia, suurin saavutettavissa oleva konsentraatio on 20 % 55-60 °C:ssa.

Kalsiumkaseinaatti

Tietyissä sovelluksissa kalsiumkaseinaatti voidaan valita natriumkaseinaatin sijasta, koska halutaan muun muassa vähentää tuotteen natriumpitoisuus mahdollisimman pieneksi.

Kalsiumkaseinaatin viskositeetti on jonkin verran alhaisempi kuin natriumkaseinaatin viskositeetti samalla pitoisuudella.

Kalsiumkoiprecipitaatti

Tämä tuote voidaan myös liuottaa emäksessä ja ruiskukuivata, ja sillä on pitkälti sama käyttöalue kuin kaseinaatilla, mutta kalsiumkoiprecipitaatin valmistuksessa prosessia voidaan mukauttaa värin, liukoisuuden ja tuhkapitoisuuden säätelemiseksi paremmin käyttäjien vaatimuksia vastaavaksi.

Yksi kaseiinin ja kaseinaatin tärkeimmistä eduista ravitsemuksellisesta näkökulmasta on välttämättömän aminohapon lysiinin suhteellisen korkea pitoisuus. Lisäksi testit ovat osoittaneet, että lysiini säilyy paljon pidempään, koska ympäristössä ei ole laktoosia. Tämä viittaa siihen, että maitoproteiinit voidaan kätevämmin varastoida kaseiinina ja kaseinaattina kuin esimerkiksi kuivattuna maitojauheena.

Teolliseen käyttöön tuotetun kaseiinin on täytettävä kemialliselle puhtaudelle jo pitkään asetetut vaatimukset. Uusi suuntaus osoittaa, että kaseiini ja sakka ovat välituotteita, jotka päätyvät lukuisiin elintarvikkeisiin, ja siksi niiden on täytettävä tiukat vaatimukset sekä bakteriologisen että kemiallisen puhtauden suhteen.

Prosessilinjat on suunniteltava ja rakennettava siten, että ne takaavat hygieeniset valmistusolosuhteet. Koska kaseiini on paljon enemmän kausituote kuin monet muut maitotuotteet, tuotantolinjan on oltava mahdollista toimia useassa vuorossa ilman kohtuutonta käsityövoiman tarvetta. Myös vedenkulutus on pidettävä kohtuullisissa rajoissa.

Tässä tilanteessa on siis kiinnostavaa pystyä suunnittelemaan jatkuvatoimisia tuotantolinjoja, joissa on esimerkiksi sentrifugikoneet kaseiinin vedenpoistoon ja kaseiinihäviöiden talteenottoon herasta ja pesuvedestä.

Rakeisten rinnakkaissaostumien ja kaseiinin 1 likimääräinen koostumusanalyysi

| Maitohappo- ja rikkihappokaseiini | Ko-…sakka | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| Korkea kalsium | Keskisuuri kalsium | Happo | |||||||

| Kosteus, % | 11.5 | 9.5 | 9.5 | 9.5 | |||||

| Rasva, % | 1.4 | 0.5 | 0.7 | 0.9 | |||||

| Ash, % | 1.8 | 7.7 | 3.7 | 2.4 | |||||

| Proteiini: | |||||||||

| – Nx 6.38, % | 85.0 | 81.7 | 85.6 | 86.7 | |||||

| – kuiva-aine, % | 96.0 | 90.3 | 94.5 | 95.8 | |||||

| Laktoosi, % | 0.1 | 0.5 | 0.5 | 0.5 | |||||

| Kalsium, % | <0.1 | 2.81 | 1.13 | 0.54 | |||||

| pH | 4.6 – 5.4 | 6.5 – 7.2 | 5.6 – 6.2 | 5.4 – 5.8 | |||||

| pH heran erottamisen jälkeen | 4.3 – 4.6 | 5.8 – 5.9 | 5.1 – 5.3 | 4.9 – 5.1 |

Vastaa