Admisión de aireEditar

Se necesita una admisión, o tubo, delante del compresor para ayudar a dirigir el aire entrante suavemente hacia las palas del compresor en movimiento. Los motores más antiguos tenían paletas estacionarias delante de las paletas en movimiento. Estos álabes también ayudaban a dirigir el aire hacia los álabes. El aire que entra en un motor turborreactor es siempre subsónico, independientemente de la velocidad del avión.

La admisión tiene que suministrar aire al motor con una variación de presión aceptablemente pequeña (conocida como distorsión) y habiendo perdido la menor energía posible en el camino (conocida como recuperación de presión). El aumento de la presión del pistón en la admisión es la contribución de la admisión a la relación de presión global del sistema de propulsión y a la eficiencia térmica.

La admisión gana protagonismo a altas velocidades cuando genera más compresión que la etapa del compresor. Ejemplos bien conocidos son los sistemas de propulsión del Concorde y del Lockheed SR-71 Blackbird, en los que las contribuciones de la admisión y del motor a la compresión total eran del 63%/8% a Mach 2 y del 54%/17% a Mach 3+. Las tomas han variado desde la «longitud cero» del turboventilador Pratt & Whitney TF33 instalado en el Lockheed C-141 Starlifter, hasta las tomas gemelas de 65 pies de largo del North American XB-70 Valkyrie, cada una de las cuales alimenta tres motores con un flujo de aire de admisión de unas 800 lb/seg.

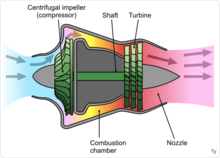

CompresorEditar

El compresor es impulsado por la turbina. Gira a gran velocidad, añadiendo energía al flujo de aire y al mismo tiempo exprimiéndolo (comprimiéndolo) en un espacio más pequeño. La compresión del aire aumenta su presión y temperatura. Cuanto más pequeño es el compresor, más rápido gira. En el extremo más grande de la gama, el ventilador del GE-90-115 gira a unas 2.500 RPM, mientras que el compresor de un motor de helicóptero pequeño gira a unas 50.000 RPM.

Los turborreactores suministran aire de purga desde el compresor a la aeronave para el sistema de control ambiental, el antihielo y la presurización del depósito de combustible, por ejemplo. El propio motor necesita aire a varias presiones y caudales para mantenerlo en funcionamiento. Este aire proviene del compresor, y sin él, las turbinas se sobrecalentarían, el aceite lubricante gotearía de las cavidades de los cojinetes, los cojinetes de empuje del rotor patinarían o se sobrecargarían, y se formaría hielo en el cono de la nariz. El aire del compresor, llamado aire secundario, se utiliza para la refrigeración de las turbinas, el sellado de las cavidades de los cojinetes, el antihielo y para garantizar que la carga axial del rotor sobre su cojinete de empuje no lo desgaste prematuramente. El suministro de aire de purga a la aeronave disminuye la eficiencia del motor porque ha sido comprimido, pero entonces no contribuye a producir empuje. El aire de purga para los servicios de la aeronave ya no es necesario en el Boeing 787 turbofán.

Los tipos de compresores utilizados en los turborreactores solían ser axiales o centrífugos. Los primeros compresores de los turborreactores tenían relaciones de presión bajas, de hasta aproximadamente 5:1. Las mejoras aerodinámicas, que incluían la división del compresor en dos partes que giraban por separado, la incorporación de ángulos de pala variables para los álabes guía de entrada y los estatores, y la purga de aire del compresor, permitieron que los turborreactores posteriores tuvieran relaciones de presión globales de 15:1 o más. A modo de comparación, los modernos motores turbofan civiles tienen relaciones de presión globales de 44:1 o más. Después de salir del compresor, el aire entra en la cámara de combustión.

Cámara de combustiónEditar

El proceso de combustión en la cámara de combustión es significativamente diferente al de un motor de pistón. En un motor de pistón, los gases ardientes están confinados en un pequeño volumen y, a medida que el combustible se quema, la presión aumenta. En un turborreactor, la mezcla de aire y combustible arde en la cámara de combustión y pasa a la turbina en un proceso de flujo continuo sin aumento de presión. En su lugar, se produce una pequeña pérdida de presión en la cámara de combustión.

La mezcla de combustible y aire sólo puede arder en el aire que se mueve lentamente, por lo que las toberas de combustible mantienen una zona de flujo inverso para la combustión aproximadamente estequiométrica en la zona primaria. Se introduce más aire comprimido que completa el proceso de combustión y reduce la temperatura de los productos de combustión a un nivel que la turbina puede aceptar. Normalmente se utiliza menos del 25% del aire para la combustión, ya que se requiere una mezcla global pobre para mantenerse dentro de los límites de temperatura de la turbina.

TurbinaEdit

Los gases calientes que salen de la cámara de combustión se expanden a través de la turbina. Los materiales típicos para las turbinas incluyen inconel y Nimonic. Los álabes y paletas más calientes de la turbina en un motor tienen conductos de refrigeración internos. El aire del compresor pasa por ellos para mantener la temperatura del metal dentro de unos límites. Las etapas restantes no necesitan refrigeración.

En la primera etapa, la turbina es en gran medida una turbina de impulso (similar a una rueda pelton) y gira por el impacto de la corriente de gas caliente. Las etapas posteriores son conductos convergentes que aceleran el gas. La energía se transfiere al eje a través del intercambio de momentos de forma inversa a la transferencia de energía en el compresor. La potencia desarrollada por la turbina acciona el compresor y los accesorios, como las bombas de combustible, aceite e hidráulicas que son accionadas por la caja de engranajes de accesorios.

ToberaEditar

Después de la turbina, los gases se expanden a través de la tobera de escape produciendo un chorro de alta velocidad. En una tobera convergente, el conducto se estrecha progresivamente hasta llegar a una garganta. La relación de presión de la tobera en un turborreactor es lo suficientemente alta en los ajustes de empuje más elevados como para provocar el estrangulamiento de la tobera.

Sin embargo, si se instala una tobera convergente-divergente de Laval, la sección divergente (que aumenta el área de flujo) permite que los gases alcancen una velocidad supersónica dentro de la sección divergente. El empuje adicional se genera por la mayor velocidad de escape resultante.

Aumento del empujeEditar

El empuje se incrementó más comúnmente en los turborreactores con la inyección de agua/metanol o la postcombustión.Algunos motores utilizaron ambos al mismo tiempo.

La inyección líquida se probó en el Power Jets W.1 en 1941 utilizando inicialmente amoníaco antes de cambiar a agua y luego a agua-metanol. Se ideó un sistema para probar la técnica en el Gloster E.28/39 pero nunca se instaló.

PostcombustiónEditar

Un postcombustión o «jetpipe de recalentamiento» es una cámara de combustión añadida para recalentar los gases de escape de la turbina. El consumo de combustible es muy elevado, normalmente cuatro veces superior al del motor principal. Los postquemadores se utilizan casi exclusivamente en los aviones supersónicos, la mayoría de los cuales son aviones militares. Dos aviones supersónicos, el Concorde y el Tu-144, también utilizaron postcombustión, al igual que el Scaled Composites White Knight, un avión portador de la nave espacial suborbital experimental SpaceShipOne.

El recalentamiento se probó en vuelo en 1944 en los motores W.2/700 de un Gloster Meteor I.

Deja una respuesta