El polibutadieno (BR) es el segundo caucho sintético de mayor volumen producido, junto al caucho de estireno-butadieno (SBR). El consumo fue de unas 1.953.000 toneladas métricas en todo el mundo en 1999.

- El polibutadieno en los neumáticos

- El polibutadieno como modificador de impacto en otros polímeros

- El polibutadieno en las pelotas de golf

- Química y proceso de fabricación

- Peso molecular del polibutadieno

- Síntesis del polubutadieno

- Producción mediante procesamiento por lotes y continuo

- Tipos de polibutadieno

- Polibutadieno a base de litio

- Polibutadieno de alta trans

- Conclusión

El polibutadieno en los neumáticos

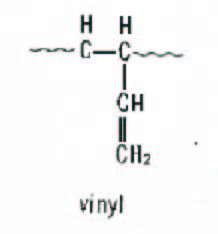

El principal uso del polibutadieno es en los neumáticos, con más del 70% del polímero producido destinado a las bandas de rodadura y los flancos. El BR curado ofrece una excelente resistencia a la abrasión (buen desgaste de la banda de rodadura) y una baja resistencia a la rodadura (buen ahorro de combustible) debido a su baja temperatura de transición vítrea (Tg). La baja Tg, típicamente <-90C, es el resultado del bajo contenido de «vinilo» del polibutadieno, que se discutirá más adelante. Sin embargo, la baja Tg también conlleva unas pobres propiedades de tracción en mojado, por lo que el polibutadieno se suele mezclar con otros elastómeros como el caucho natural o el caucho de estireno-butadieno para los compuestos de la banda de rodadura.

El polibutadieno como modificador de impacto en otros polímeros

El polibutadieno también tiene una importante aplicación como modificador de impacto para el poliestireno y la resina de acrilonitrilo-butadieno-estireno (ABS), con cerca del 25% del volumen total destinado a estas aplicaciones. Normalmente se añade alrededor de un 7% de polibutadieno al proceso de polimerización para hacer estas resinas endurecidas por el caucho (véase la figura 1).

Figura 1. Micrografía electrónica de una resina de poliestireno modificada con polibutadieno o endurecida con caucho. Los dominios de polibutadieno se muestran en negro.

El polibutadieno en las pelotas de golf

Además, cada año se utilizan en todo el mundo unas 20.000 toneladas métricas de polibutadieno de «alto cis» en los núcleos de las pelotas de golf debido a su extraordinaria resistencia. Esta aplicación está creciendo desde que la industria de las pelotas de golf parece estar alejándose de la tecnología tradicional de pelotas enrolladas hacia la construcción de núcleos sólidos de dos piezas.

Química y proceso de fabricación

El polibutadieno es un homopolímero (un solo monómero) de 1,3 butadieno, un monómero que contiene cuatro átomos de carbono y seis átomos de hidrógeno (C4H6). Los cuatro átomos de carbono se encuentran en una cadena recta que contiene dos «dobles enlaces» de la siguiente manera:

![]()

1,3 butadieno

Los dobles enlaces son la clave para la formación del polímero. Son atacados por los catalizadores para mantener un proceso repetitivo de crecimiento de la cadena que continúa hasta que se añade algo para terminar la reacción en el peso molecular deseado.

Peso molecular del polibutadieno

El peso molecular puede llegar a ser bastante elevado. Para un polibutadieno típico, el peso molecular (Mn = número medio) suele ser de >100.000 gramos por mol. Esto representa una cadena que contiene más de 2.000 unidades de butadieno.

Síntesis del polubutadieno

La mayoría de los polibutadienos se fabrican mediante un proceso de disolución, utilizando un complejo de metal de transición (Nd, Ni o Co) o un metal alquilo, como el butilitio, como catalizador. Dado que la reacción es muy exotérmica y puede ser explosiva, especialmente con los catalizadores de alquilitio, la reacción se lleva a cabo normalmente en disolventes como el hexano, el ciclohexano, el benceno o el tolueno. Los disolventes se utilizan para reducir la velocidad de reacción, controlar el calor generado por la polimerización y disminuir la viscosidad de la solución de polímero en el reactor. Una polimerización típica de polibutadieno se llevaría a cabo con un 20% de monómero y un 80% de disolvente.

Producción mediante procesamiento por lotes y continuo

La polimerización puede ser un proceso por lotes o un proceso continuo. En el modo por lotes, el monómero, el disolvente y el catalizador se cargan en el reactor, se calientan para iniciar el proceso y, a continuación, se deja que continúe hasta su finalización. La solución de polímero se transfiere entonces a otro recipiente o unidad de proceso para eliminar el disolvente. En el modo continuo, el monómero, el disolvente y el catalizador se introducen continuamente en el fondo del primero de una serie de reactores a una temperatura adecuada para la polimerización. La polimerización avanza a medida que la solución fluye a través de los reactores y la solución de polímero se retira en la parte superior del último reactor sin detener el proceso. El proceso continuo es el más económico. En ambos procesos, el producto final suele presentarse en forma de balas que pesan de 50 a 75 libras cada una.

Tipos de polibutadieno

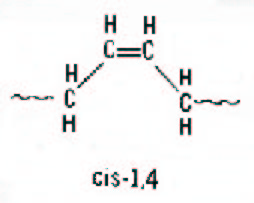

Los catalizadores de alquilitio y de metales de transición hacen productos muy diferentes. Los catalizadores de metales de transición, o los llamados catalizadores de Ziegler, producen polibutadienos muy «estereoregulares» con un tipo que tiene la cadena principal del polímero en el mismo lado del doble enlace carbono-carbono contenido en la columna vertebral del polibutadieno. Esto se denomina configuración cis.

Figura 2. Representación esquemática de un polibutadieno de alto cis.

El polibutadieno de alto cis suele tener un contenido de cis >95%, lo que da lugar a una mejor «fuerza verde» y a una mayor resistencia al crecimiento del corte en el producto curado. La fuerza verde, que es la fuerza del compuesto de caucho no curado, es importante para el proceso de construcción del neumático y la resistencia al crecimiento del corte es necesaria para el rendimiento del neumático. La resistencia al crecimiento del corte es la resistencia a la propagación de un desgarro o una grieta durante una operación dinámica como la flexión de un neumático en uso. El polibutadieno de alto cis también muestra una Tg más baja en comparación con el BR de base alquilítica porque casi no tiene estructura de vinilo. Como se ha mencionado anteriormente, el vinilo tiende a aumentar la Tg del polímero. El bajo contenido de vinilo y la baja Tg hacen que el polibutadieno de alto cis sea ideal para los núcleos de las pelotas de golf. Los núcleos de las pelotas de golf se curan con peróxidos, que tienden a «sobrecurar» las unidades de vinilo haciendo una pelota de golf muy dura y lenta. El sistema de catalizador de neodimio produce el mayor contenido de cis, alrededor del 99%, y también la estructura de cadena más lineal (sin ramificaciones), produciendo un polímero con las mejores propiedades de tracción e histéresis (baja acumulación de calor) de todos los tipos de alto cis. El sistema de cobalto produce un BR muy ramificado con una baja viscosidad de la solución que es un buen modificador de poliestireno y acrilonitrilo-butadieno-estireno. El catalizador de níquel produce polibutadieno con un nivel intermedio de ramificación.

Figura 3. Representación esquemática del vinilo.

Polibutadieno a base de litio

El sistema de catalizador alquilitio o «aniónico» produce un polímero con aproximadamente un 40% de cis, 50% de trans y 10% de vinilo cuando no se utilizan modificadores polares especiales en el proceso. El proceso de alquilitio es probablemente el más versátil, porque el extremo de la cadena en crecimiento contiene un anión «vivo» (carga negativa) que puede reaccionar posteriormente con agentes de acoplamiento o grupos funcionales para hacer una variedad de polibutadienos modificados. También produce polibutadieno sin gel, lo que lo hace ideal para la modificación de plásticos. El vinilo aumenta la Tg del polibutadieno al crear una estructura de cadena más rígida. El vinilo también tiende a reticularse o «curarse» en condiciones de alto calor, por lo que los polímeros de alto vinilo son menos estables térmicamente que los de bajo vinilo. Obsérvese que en las unidades de vinilo los dobles enlaces son colgantes a la cadena principal, lo que da lugar a las propiedades especiales de los polímeros de alto vinilo. Las unidades de vinilo pueden aumentarse en la polimerización aniónica a base de litio mediante el uso de modificadores polares, que suelen ser compuestos que contienen nitrógeno u oxígeno. Los modificadores dirigen el ataque del anión propagador al extremo de la cadena «viva» para dar una adición 1,2 al monómero de butadieno.

![]()

Anión «vivo» que se propaga (carga negativa) en el extremo de la cadena viva de polibutadieno con contraión de litio (carga positiva)

Polibutadieno de alta trans

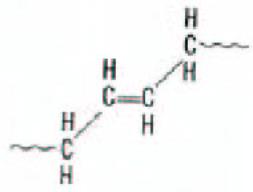

El polibutadieno de alta trans es un material plástico cristalino similar al poliisopreno de alta trans o balata, que se utilizaba en las cubiertas de las pelotas de golf. Obsérvese que en la configuración trans la cadena principal del polímero está en lados opuestos del doble enlace carbono-carbono interno. El polibutadieno trans tiene un punto de fusión de unos 80°C. Se fabrica con catalizadores de metales de transición similares al proceso cis alto (La, Nd y Ni). Estos catalizadores pueden hacer polímeros con >90% de trans de nuevo utilizando el proceso de solución.

Figura 4. Representación esquemática del polibutadieno trans 1,4.

Conclusión

El polibutadieno es y seguirá siendo un caucho de gran volumen para su uso en neumáticos, plásticos endurecidos y pelotas de golf debido a su bajo coste, disponibilidad y propiedades únicas. A medida que se desarrollen nuevos mercados, será necesario desarrollar nuevos grados de polibutadieno de mayor rendimiento utilizando los sistemas de alquilitio y Ziegler.

Deja una respuesta