Polybutadien (BR) er den næststørste mængde syntetisk gummi, der produceres, næst efter styren-butadien-gummi (SBR). Forbruget var ca. 1 953 000 tons på verdensplan i 1999.

- Polybutadien i dæk

- Polybutadien som slagmodifikator i andre polymerer

- Polybutadien i golfbolde

- Kemi og fremstillingsproces

- Molekylvægt af polybutadien

- Syntese af polubutadien

- Produktion ved hjælp af batch- og kontinuerlig behandling

- Typer af polybutadien

- Lithiumbaseret polybutadien

- High trans polybutadien

- Konklusion

Polybutadien i dæk

Den vigtigste anvendelse af polybutadien er i dæk, hvor over 70 % af den producerede polymer går til slidbaner og sidevægge. Hærdet BR giver fremragende slidstyrke (godt slid på slidbanen) og lav rullemodstand (god brændstoføkonomi) på grund af dets lave glasovergangstemperatur (Tg). Den lave Tg, typisk <-90C, er et resultat af det lave “vinyl”-indhold i polybutadien, som vil blive omtalt nedenfor. Den lave Tg fører imidlertid også til dårlige vådtraktionsegenskaber, så polybutadien blandes normalt med andre elastomerer som naturgummi eller styren-butadien-gummi til slidbaneblandinger.

Polybutadien som slagmodifikator i andre polymerer

Polybutadien har også en vigtig anvendelse som slagmodifikator for polystyren og acrylonitrilbutadien-styrenharpiks (ABS) med ca. 25 % af den samlede mængde, der går til disse anvendelser. Typisk tilsættes ca. 7 % polybutadien til polymerisationsprocessen for at fremstille disse gummihærdede harpikser (se figur 1).

Figur 1. Elektronmikroskopisk billede af en polybutadienmodificeret eller gummihærdet polystyrenharpiks. Polybutadien-domæner er vist i sort.

Polybutadien i golfbolde

Også omkring 20.000 tons “high cis”-polybutadien på verdensplan anvendes hvert år i golfboldkerner på grund af dets fremragende elasticitet. Denne anvendelse er stigende, da golfboldindustrien synes at bevæge sig væk fra den traditionelle viklede boldteknologi til den todelte, solide kernekonstruktion.

Kemi og fremstillingsproces

Polybutadien er en homopolymer (kun én monomer) af 1,3 butadien, en monomer, der indeholder fire kulstofatomer og seks hydrogenatomer (C4H6). De fire kulstofatomer er i en lige kæde, der indeholder to “dobbeltbindinger” som følger:

![]()

1,3 butadien

Det er dobbeltbindingerne, der er nøglen til polymerdannelse. De angribes af katalysatorer for at opretholde en gentagen kædevækstproces, som fortsætter, indtil der tilsættes noget for at afslutte reaktionen ved den ønskede molekylvægt.

Molekylvægt af polybutadien

Molekylvægten kan blive ret høj. For en typisk polybutadien er molekylvægten (Mn = talgennemsnit) normalt >100.000 gram pr. mol. Dette svarer til en kæde, der indeholder over 2.000 butadienenheder.

Syntese af polubutadien

De fleste polybutadiener fremstilles ved en opløsningsproces, hvor der enten anvendes et overgangsmetalkompleks (Nd, Ni eller Co) eller et alkylmetal, som butyllithium, som katalysator. Da reaktionen er meget eksotermisk og kan være eksplosiv, især med alkyllithiumkatalysatorer, udføres reaktionen normalt i opløsningsmidler som hexan, cyclohexan, benzen eller toluen. Opløsningsmidlerne anvendes til at reducere reaktionshastigheden, kontrollere den varme, der genereres ved polymeriseringen, og til at sænke viskositeten af polymeropløsningen i reaktoren. En typisk polybutadienpolymerisation foregår ved ca. 20 % monomer og 80 % opløsningsmiddel.

Produktion ved hjælp af batch- og kontinuerlig behandling

Polymerisationen kan enten være en batchproces eller en kontinuerlig proces. I batchmetoden fyldes monomer, opløsningsmiddel og katalysator i reaktoren, opvarmes for at sætte processen i gang og får derefter lov til at fortsætte indtil den er afsluttet. Polymeropløsningen overføres derefter til en anden beholder eller procesenhed for at fjerne opløsningsmidlet. I kontinuerlig tilstand tilføres monomer, opløsningsmiddel og katalysator kontinuerligt i bunden af den første af en række reaktorer ved en temperatur, der er egnet til polymerisation. Polymeriseringen skrider frem, efterhånden som opløsningen strømmer gennem reaktorerne, og polymeropløsningen tages ud i toppen af den sidste reaktor uden at processen stoppes. Den kontinuerlige proces er den mest økonomiske. I begge processer er det færdige produkt normalt i form af baller, der vejer fra 50 til 75 pund hver.

Typer af polybutadien

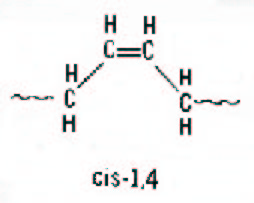

Alkyllithium- og overgangsmetalkatalysatorerne fremstiller meget forskellige produkter. Overgangsmetal- eller såkaldte Ziegler-katalysatorer producerer meget “stereoregulære” polybutadiener, hvor den ene type har hovedpolymerkæden på samme side af den kulstof-kulstof-dobbeltbinding, der er indeholdt i polybutadien-ryggen. Dette kaldes cis-konfigurationen.

Figur 2. Skematisk fremstilling af en polybutadien med høj cis-konfiguration.

Høj cis-polybutadien vil normalt have et cis-indhold >95%, hvilket giver anledning til bedre “grøn styrke” og øget modstandsdygtighed over for snitvækst i det hærdede produkt. Grøn styrke, som er styrken af den ikke-hærdede gummiblanding, er vigtig for dækbygningsprocessen, og modstandsdygtighed over for snitvækst er nødvendig for dækets ydeevne. Modstandsdygtighed over for snitvækst er modstandsdygtigheden over for udbredelse af en rift eller en revne under en dynamisk proces som f.eks. bøjning af et dæk under brug. Polybutadien med højt cis-indhold viser også en lavere Tg end alkyllithiumbaseret BR, fordi det næsten ikke har nogen vinylstruktur. Som tidligere nævnt har vinyl en tendens til at øge polymerens Tg. Det lave vinylindhold og den lave Tg gør polybutadien med højt cis-indhold ideelt til kerner til golfbolde. Golfboldkerner hærdes med peroxider, som har en tendens til at “overhærde” vinylenhederne, hvilket giver en meget hård og langsom golfbold. Neodymium-katalysatorsystemet giver det højeste cis-indhold på ca. 99 % og giver også den mest lineære kædestruktur (ingen forgreninger), hvilket giver en polymer med de bedste træk- og hystereseegenskaber (lav varmeopbygning) af alle high cis-typer. Kobaltsystemet producerer en stærkt forgrenet BR med en lav opløsningsviskositet, som er en god polystyren- og acrylonitril-butadien-styren-modifikator. Nikkelkatalysatoren giver polybutadien med en mellemliggende grad af forgrening.

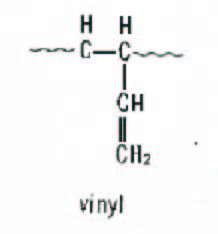

Figur 3. Skematisk fremstilling af vinyl.

Lithiumbaseret polybutadien

Alkyllithium- eller “anionisk” katalysatorsystem producerer en polymer med ca. 40 % cis, 50 % trans og 10 % vinyl, når der ikke anvendes særlige polære modifikatorer i processen. Alkyllithiumprocessen er sandsynligvis den mest alsidige, fordi den voksende kædeende indeholder en “levende” anion (negativ ladning), som kan reageres yderligere med koblingsmidler eller funktionelle grupper for at fremstille en række modificerede polybutadiener. Den producerer også gelfri polybutadien, hvilket gør den ideel til modifikation af plast. Vinyl øger polybutadienets Tg ved at skabe en stivere kædestruktur. Vinyl har også en tendens til at krydsbinde eller “hærde” under høje varmeforhold, så polymerer med højt vinylindhold er mindre termisk stabile end polymerer med lavt vinylindhold. Bemærk ovenfor, at i vinylenheder er dobbeltbindingerne hængende i forhold til hovedkæden, hvilket giver anledning til de særlige egenskaber ved polymerer med højt vinylindhold. Vinylenhederne kan øges i lithiumbaseret anionisk polymerisation ved brug af polære modificatorer, som normalt er nitrogen- eller oxygenholdige forbindelser. Modifikatorerne styrer angrebet fra den fremadskridende anion på den “levende” kædeende for at give en 1,2-addition til butadienmonomeren.

![]()

Voksende “levende” anion (negativ ladning) på enden af den levende polybutadienkæde med lithiummodion (positiv ladning)

High trans polybutadien

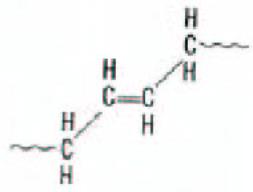

High trans polybutadien er et krystallinsk plastmateriale svarende til high trans polyisopren eller balata, som blev anvendt i golfboldovertræk. Bemærk nedenfor, at i trans-konfigurationen er hovedpolymerkæden på modsatte sider af den interne kulstof-kulstof-dobbeltbinding. Trans-polybutadien har et smeltepunkt på ca. 80 °C. Det fremstilles med overgangsmetalkatalysatorer i lighed med den høje cis-proces (La, Nd og Ni). Disse katalysatorer kan lave polymerer med >90% trans igen ved hjælp af opløsningsprocessen.

Figur 4. Skematisk fremstilling af trans 1,4-polybutadien.

Konklusion

Polybutadien er og vil fortsat være en gummi i store mængder til brug i dæk, hærdet plast og golfbolde på grund af dens lave omkostninger, tilgængelighed og unikke egenskaber. Efterhånden som nye markeder opstår, vil der være behov for at udvikle nye, mere effektive polybutadienkvaliteter ved hjælp af både alkyllithium- og Ziegler-systemerne.

Skriv et svar