Kasein er det vigtigste protein i komælk og udgør ca. 80 % af det samlede proteinindhold, hvoraf resten,

omkring 20 %, er valle- eller serumproteiner.

Kasein er den grundlæggende bestanddel i almindelig ost. Ved ostefremstillingsprocessen udfældes kasein ved hjælp af løbeenzymer, og der dannes et koagulat bestående af kasein, valleproteiner, fedt, laktose og mælkens mineraler.

Kommerciel kasein fremstilles af skummetmælk ved en af to generelle metoder – udfældning med syre eller koagulering med løbe. Så meget som muligt af fedtet, valleproteinerne, laktosen og mineralerne skal fjernes ved flertrinsvaskning i vand, da de forringer kaseinens kvalitet og dens holdbarhed. Tørret, korrekt fremstillet kasein har en forholdsvis god holdbarhed og anvendes hovedsagelig i fødevare- og den kemiske industri.

- Typer af kasein

- Råmaterialets indflydelse

- Løbe-kasein

- Batchvaskning

- Kontinuerlig vask

- Syre kasein

- Biologisk forsuring – mælkesyrecasein

- Mineral forsuring – sur kasein

- Co-udfældning

- Kaseinat

- Natriumkaseinat

- Kalciumkaseinat

- Andre kaseinater

- Extruderet natriumkaseinat

- Anvendelse af kaseiner og kaseinater

- Rennetkasein

- Syre kasein

- Natriumkaseinat

- Kalciumkaseinat

- Kalciumkopsudfældning

Typer af kasein

Kasein opdeles normalt i følgende typer:

- Rennet kasein, fremstillet ved enzymatisk udfældning

- Acid kasein, fremstillet ved syring af skummetmælk til det isoelektriske punkt (pH 4,6 – 4.7)

Ud over disse to hovedtyper findes der andre kommercielt tilgængelige kaseinprodukter af betydning, såsom:

- Co-udfældning, fremstillet ved opvarmning af skummetmælk til en høj temperatur og derefter udfældning af kasein/valleproteinkomplekset, sædvanligvis med calciumklorid.

Ko-udfældningen indeholder også valleproteiner og calcium.

- Kaseinater, almindeligvis natriumcaseinat, fremstillet af sur kasein opløst i natriumhydroxid

Råmaterialets indflydelse

For at kunne fremstille kasein af høj kvalitet skal råmaterialet, skummetmælk, være af god kvalitet. Hvis bakterier har haft tid til at virke på proteinet i mælken som følge af en ændring i surhedsgraden, vil dette påvirke farven og konsistensen af kaseinen, som vil få en grålig farve og en mere glat konsistens. Overdreven opvarmning af mælken før udfældning vil ikke blot forårsage blandede vekselvirkninger mellem laktose, kasein og valleproteinkomponenterne, men også give kaseinen en gul eller i værste fald en brunlig farve.

For at fremstille kasein af god bakteriologisk kvalitet uden høj varmebehandling af skummetmælken kan pasteuriseringsanlægget også indeholde et mikrofiltreringsanlæg (MF). For at opfylde de høje krav til kvaliteten af kasein til brug i fødevareindustrien skal produktionslinjen ikke blot planlægges omhyggeligt lige fra modtagelsen af mælken, men også behandlingen og håndteringen af råmaterialet forud for denne fase skal kontrolleres nøje.

Løbe-kasein

Skummetmælk, der normalt pasteuriseres ved 72 °C i 15-20 sekunder, anvendes til fremstilling af løbe-kasein samt andre typer kasein. Små mængder fedt er skadeligt for kvaliteten. Det er derfor vigtigt, at mælken er blevet separeret effektivt.

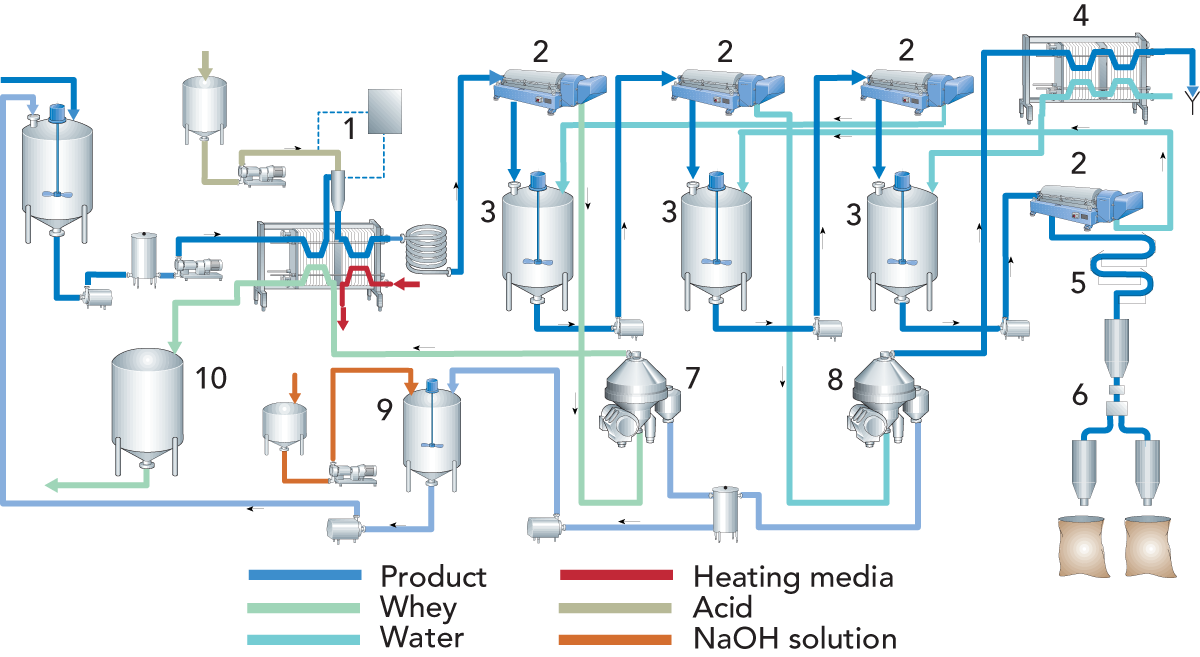

Figur 20.1 viser de forskellige faser i produktionen af løbe-kasein. Løbearbejdet foregår ved hjælp af enzymet chymosin i løben. Mælken opvarmes i en kort periode og afkøles derefter til ca. 30 °C. Derefter tilsættes løben. Der dannes en gel efter 15 – 20 minutter. Den skæres op, og koagulatet omrøres, mens det opvarmes til ca. 60 °C. Den høje temperatur er nødvendig for at deaktivere enzymet. Kogetiden er ca. 30 minutter.

Zoom

Zoom Proceslinje med modstrømsvask af løbe-kasein.

- Vaskekar til fremstilling af kasein

- Dekanter

- Vaskekar

- Varmelegeme

- Tørring

- Tørring

- Maling, sigtning og sækkeformning

Batchvaskning

Vallen drænes af, når den endelige temperatur er nået, og den resterende kasein vaskes, mens den er i karret, med vand for at fjerne valleproteiner, laktose og salt. Vaskningen foregår i to eller tre trin ved en temperatur på mellem 45 og 60 °C.

Når vandet er blevet drænet af, afvandes kaseinen yderligere i sigte eller separator. Derefter tørres det med varmluft, indtil vandindholdet er

12 %, og til sidst formales det til et pulver. Tørringstemperaturen afhænger af den anvendte metode. I en totrins tørringsproces er temperaturen 50-55 °C i første trin og ca. 65 °C i andet trin.

Rennetkasein skal være hvidt eller let gult. En mørkere farve er et tegn på ringere kvalitet og kan skyldes et for højt laktoseindhold.

Kontinuerlig vask

Rennetcasein blev oprindeligt fremstillet i batcher i særlige kaseintanke, men i dag anvendes også kontinuerlige processer. I et kontinuerligt anlæg sker aftapning af valle, inden kaseinen passerer gennem to eller tre vasketanke med omrørere. Afvandingen sker normalt i en dekantercentrifuge for at reducere forbruget af vaskevand. Kaseinen afvandes mellem vaskefaserne, enten på skrå statiske filtre eller i dekantere. Efter at have forladt vasketrinene går vand/casein-blandingen gennem endnu en dekanter for at udlede så meget vand som muligt inden den endelige tørring.

I storproduktion foregår koaguleringen af kaseinen stadig batchvis med et beregnet antal kaseintanke, der tømmes i rækkefølge for at fodre det kontinuerlige afvindings- og vaskeanlæg.

Vaskningen foregår i modstrøm, hvilket er mere økonomisk med hensyn til vandforbruget end samtidig vask. Sidstnævnte system bruger en liter vand pr. liter skummetmælk, mens der ved modstrømsvask kun er behov for ca. 0,3-0,4 liter vand pr. liter skummetmælk. Antallet af vasketrin afhænger af de krav, der stilles til produktet. To trin er et minimum. Der tilføres kun frisk vand i den sidste fase. Efter vaskning afvandes kaseinen i en dekanter til et TS-indhold på 45-40 %. Efter tørring, f.eks. i en vibrationstørrer, formales kaseinen til en partikelstørrelse svarende til 40, 60 eller 80 mesh og pakkes i sække. (Mesh = antal sigtelinjer pr. tomme; 40 mesh svarer således til 0,64 mm.)

Syre kasein

Mælken syrnes til kaseinens isoelektriske punkt, som menes at være pH 4,6, men det forskydes af tilstedeværelsen af neutrale salte i opløsningen og kan ligge hvor som helst i et interval, der strækker sig fra pH 4,0 til pH 4,8. Det isoelektriske punkt er det stadium, hvor hydroniumionkoncentrationen neutraliserer de negativt ladede kaseinmiceller, hvilket resulterer i udfældning (koagulering) af kaseinkomplekset. En sådan forsuring kan foregå biologisk eller ved tilsætning af en mineralsyre, f.eks. saltsyre (HCl) eller svovlsyre (H2SO4).

Biologisk forsuring – mælkesyrecasein

Mælkesyrecasein fremstilles ved mikrobiologisk forsuring. Mælken pasteuriseres og afkøles til 27 – 23 °C. Derefter tilsættes en mesofil, ikke-gasproducerende starter. Syring til den ønskede pH-værdi tager ca. 15 timer. Hvis syringsprocessen er for hurtig, kan det medføre problemer som f.eks. ujævn kvalitet og nedsat kaseinudbytte. Der anvendes normalt store tanke, fordi det kan tage så lang tid at tømme tanken, at surhedsgraden kan variere.

Når den ønskede surhedsgrad er nået, omrøres mælken og opvarmes til 50 – 55 °C i en pladevarmeveksler. Efter et kort ophold er den fortsatte behandling – vask og tørring – praktisk taget den samme som for løbe-kasein.

Mineral forsuring – sur kasein

Mælken opvarmes til den ønskede temperatur, ca. 32 °C. Derefter tilsættes mineralsyre for at bringe mælkens pH-værdi op på 4,3 – 4,6. Efter pH-kontrollen opvarmes mælken til 40 – 45 °C i en pladevarmeveksler og holdes i ca. to minutter, hvor der dannes glatte kaseinaggregater. For at fjerne så meget valle som muligt, inden vaskningen påbegyndes, ledes valle/kasein-blandingen gennem en dekanter. På denne måde er der behov for mindre vand til vask.

Figur 20.2 viser et flowdiagram for en proceslinje til fremstilling af sur kasein. Som det fremgår, er anlægget efter syring næsten identisk med det anlæg, der anvendes til fremstilling af løbe-kasein.

Hvor anlægget forlader anlægget, kan valle- og vaskevandet adskilles, og kaseinslammet opsamles i en tank. Når kaseinen blandes med en ludopløsning, opløses den og blandes igen med den skummetmælk, der er beregnet til kaseinproduktion.

Efter afvanding formales og pakkes den sure kasein i sække.

Den teknik til produktion af sur kasein, der er udviklet af Pillet, Frankrig, bør også nævnes.

Efter forvarmning til 32 °C syrnes skummetmælken og indføres i en koaguleringsenhed (figur 20.3). Koaguleringen afsluttes efter opvarmning til ca. 45 °C ved direkte dampindsprøjtning. Efter afkogning i en dekanter følger modstrømsvask i et eller to specielt konstruerede vasketårne (figur 20.4).

Hvor kaseinen tørres i en vibro-fluidiseringsenhed, afvandes den i en dekanter.

Zoom

Zoom Proceslinje til fremstilling af sur kasein.

- pH-kontrol

- Dekantercentrifuge

- Vaskekar

- Varmeveksler

- Tørring

- Tørring

- Maling, sigtning og sækkeformning

Optionelt:

- 7. Udvinding af finstoffer fra valle

- 8. Udvinding af finstoffer fra vaskevand

- 9. Opløsning af fines

- 10. Opbevaring af valle

Zoom

Zoom Kontinuerlig koagulerings-, koge- og syneresenhed for mælkesyre-, syre- og løbe-kaseiner (Pillet).

Zoom

Zoom Vasketårn til vask af skummetmælkesyre, syre og løbe-kasein (Pillet).

Co-udfældning

Co-udfældning indeholder praktisk talt alle mælkens proteinfraktioner.

Efter tilsætning af små mængder calciumchlorid eller syre til skummetmælken opvarmes blandingen til 85-95 °C og holdes ved denne temperatur i en periode på 1-20 minutter for at muliggøre en vekselvirkning mellem kaseinerne og valleproteinerne. Udfældningen af proteinerne fra den opvarmede mælk sker derefter ved kontrolleret tilsætning af enten calciumchloridopløsning (for at producere samudfældning med højt calciumindhold) eller fortyndet syre (for at producere samudfældning med middelhøjt calciumindhold eller lavt calciumindhold, afhængigt af mængden af tilsat syre og pH-værdien af den resulterende valle). Ostemassen vaskes efterfølgende og tørres enten for at fremstille granulære, uopløselige co-udfældninger eller opløses i alkali som beskrevet for metoderne til fremstilling af kaseinater for at fremstille opløselige eller “dispergerbare” co-udfældninger.

Kaseinat

Kaseinat kan defineres som en kemisk forbindelse af kasein og lette metaller, f.eks. monovalent natrium (Na+) eller divalent calcium (Ca++).

Kaseinater kan fremstilles af frisk udfældet (“våd”) sur kasein ostemasse eller af tørt surt kasein ved reaktion med en af flere fortyndede opløsninger af alkali som skitseret i figur 20.5.

Zoom

Zoom Grundlæggende trin i forbindelse med fremstilling af spray- eller rulletørrede kaseinater af sur kasein ostemasse eller tørt surt kasein. Alkali kan være natriumhydroxid, kaliumhydroxid, calciumhydroxid eller ammoniak.

Natriumkaseinat

Den mest almindeligt anvendte alkali ved fremstilling af natriumkaseinat er natriumhydroxid (NaOH)-opløsning med en styrke på 2,5 M eller 10 %. Den nødvendige mængde NaOH er normalt 1,7 – 2,2 vægtprocent af kaseintørstoffet for at opnå en endelig pH-værdi på normalt ca. 6,7.

Andre alkalier, såsom natriumbicarbonat eller natriumphosphater, kan anvendes, men de nødvendige mængder og omkostningerne er begge større end NaOH. De anvendes derfor generelt kun til særlige formål, f.eks. til fremstilling af citratkaseinater.

Den meget høje viskositet af natriumkaseinatopløsninger af moderat koncentration begrænser deres tørstofindhold ved spraytørring til ca. 20 %.

Med hensyn til behandlingsprocedurerne skal det nævnes, at opløsningstiden er direkte relateret til partikelstørrelsen, og at en reduktion af partikelstørrelsen før tilsætning af natriumhydroxid i stedet for bagefter giver en hurtigere reaktion. Derfor passeres ostemassen gennem en kolloidmølle før tilsætning af alkali.

Efter den sidste kaseinvaskning kan ostemassen afvandes til ca. 45 % tørstof og derefter genblandes med vand (til 25-30 % tørstof), inden den føres ind i kolloidmøllen. Temperaturen i den fremkomne opslæmning bør være under 45 °C, da det er blevet observeret, at malet ostemasse kan re-agglomerere ved højere temperaturer. Slurryen opsamles normalt i en kappet tank med en effektiv røremaskine, der også er integreret i et cirkulationssystem med en pumpe med høj kapacitet.

tilsætningen af fortyndet alkali skal kontrolleres omhyggeligt med henblik på at opnå en endelig pH-værdi på ca. 6,7. Alkalien doseres fortrinsvis i recirkulationsledningen lige opstrøms for pumpen.

Når alkalien er tilsat til opslæmningen, er det vigtigt at hæve temperaturen så hurtigt som muligt til 60 – 75 °C for at reducere viskositeten.

Opløsningstiden for natriumkaseinat fremstillet i batcher er normalt 30 – 60 min.

For at opnå en effektiv forstøvning skal natriumkaseinatopløsningen have en konstant viskositet, når den føres til sprøjtetørreren. Det er almindelig praksis at minimere viskositeten ved at forvarme opløsningen til 90-95 °C lige inden spraytørring.

Kalciumkaseinat

Fremstillingen af kalciumkaseinat følger de samme generelle retningslinjer som for natriumkaseinat med et par vigtige undtagelser. Kalciumkaseinatopløsninger risikerer at blive destabiliseret ved opvarmning, især ved pH-værdier under 6.

Det er blevet konstateret, at under opløsningsprocessen forløber reaktionen mellem sur kasein ostemasse og kalciumhydroxid meget langsommere end mellem ostemasse og natriumhydroxid. For at øge reaktionshastigheden mellem kasein og calciumhydroxid kan kaseinen først opløses fuldstændigt i ammoniak. Derefter tilsættes calciumhydroxid i saccharoseopløsning, hvorefter calciumkaseinatopløsningen tørres på valser. Det meste af ammoniakken fordamper under denne proces.

Andre kaseinater

Magnesiumkaseinat er kort nævnt i litteraturen.

Forbindelser af kasein med aluminium er blevet fremstillet til medicinsk brug eller til brug som emulgator i kødprodukter.

Tungmetalderivater af kasein, der hovedsageligt er blevet anvendt til terapeutiske formål, omfatter dem, der indeholder sølv, kviksølv, jern og bismuth. Jern- og kobberkaseinater er også blevet fremstillet ved ionbytning til brug i spædbørn og diætetiske produkter.

Extruderet natriumkaseinat

Det er muligt at fremstille natriumkaseinat fra kasein i nærværelse af en begrænset mængde vand ved hjælp af ekstruderingsteknikker.

En del europæiske virksomheder, der beskæftiger sig med ekstruderingskogning – Werner & Pfleiderer GmbH (Tyskland), Clextral (Frankrig) og nogle få andre – rapporterer om gode resultater med produktion af natriumkaseinat ved ekstruderingskogning.

De fleste af de offentliggjorte oplysninger angiver tør kasein som udgangsmateriale. Vand og alkali tilsættes for at danne en blanding til ekstrudering. Blandingen af kasein og vand kan have et vandindhold på

10-30 %.

Den ekstruderingsteknik, der anvendes til fremstilling af kaseinater, vil sandsynligvis blive meget konkurrencedygtig i forhold til den traditionelle batch-teknik.

Dertil kommer, at ekstruderingsbehandling også er blevet afprøvet ved fremstilling af sur kasein fra skummetmælkspulver. J Fichtali og F R van der Vort har gennemført forsøg i et pilotanlæg på MacDonald College of McGill University i Quebec, Canada. De opsummerer resultaterne af deres forsøg (1990) således:

“Vores indledende arbejde med produktion af sur ostemasse fra SMP (skummetmælkspulver) ved ekstruderingsbehandling viste, at der skulle gøres en betydelig større indsats for at udvikle processen for at fremstille et kvalitetsprodukt. USA, Canada og Det Europæiske Økonomiske Fællesskab har i perioder oplevet et kronisk overudbud af mælk, hvoraf betydelige mængder bliver omdannet til skummetmælkspulver. Ved at ændre betingelserne for ekstruderingsprocessen, studere koagulering med højt tørstofindhold og optimere koagulerings- og vasketrinnene kan der fremstilles sur kasein af acceptabel kvalitet ved ekstrudering. Denne proces er kontinuerlig, kontrollerbar, anvender SMP med højt faststofindhold og kan reducere arbejds- og arealbehovet i forhold til konventionelle processer. Dette materiale kan tjene som foder til yderligere omdannelse ved ekstrudering til natriumkaseinat, som vil blive behandlet i en efterfølgende artikel.”

Zoom

Zoom Et ekstruderingskogningssystem.

Anvendelse af kaseiner og kaseinater

Rennetkasein

Rennetkasein er et andet produkt end sur kasein. I industrien anvendes det hovedsageligt til fremstilling af kunstige stoffer i plastkategorien. Kasein polymeriseret med formalin er kendt som galalit, og syntetiske fibre af kasein er kendt som lanital. På trods af det store udbud af forskellige plastmaterialer, der konkurrerer direkte med galalith, er der stadig en vis efterspørgsel efter kasein til galalithproduktion. Der anvendes også små mængder løbe-kasein som råmateriale til smelteost. Løvekasein er uopløseligt i vand.

Syre kasein

Syre kasein dominerer verdensmarkederne. Det anvendes i den kemiske industri som tilsætningsstof ved papirfremstilling til glasering af papir af fin kvalitet. Til anvendelse i papirindustrien er det særlig vigtigt, at kasein er fedtfrit og ikke indeholder partikler af fremmedlegemer eller brændte stoffer, der kan give pletter på papiret. For at opnå et ekstremt lavt fedtindhold i skummetmælk bør den passere gennem et mikrofiltreringsanlæg (MF) i kombination med pasteurisering. Hver industri har sine egne strenge kvalitetsspecifikationer. Malings- og kosmetikindustrien er også store brugere af kasein.

Typisk sammensætning af kaseiner, kaseinater, og co-udfældninger

| Standarder for sur kasein efter kvalitet | ||||

| Kvalitetskvalitetskvalitet | Extra kvalitetskvalitet | Standard | ||

| Fugt (max.), % | 10 | 12 | ||

| Fedt (max.), % | 1.5 | 2 | ||

| Fri syre (max), ml | 0,20 | 0,27 | ||

| Aske (max), % | 2,2 | 2.2 | ||

| Proteinindhold. tørstofbasis, % | 95 | 90 | ||

| Plat (max), antal/g | 30.000 | 100.000 | ||

| Kolibri, antal (max)/0.1 g | 0 | 0 | 0 | |

| Standarder for løbe kasein | ||||

| Kvalitetskvalitetskvalitet | Ekstra kvalitetskvalitet | Standard | ||

| Fugt (maks.), % | 12 | 13 | ||

| Fedt (max.), % | 1.0 | 1,5 | ||

| Aske, % | 7.5 | 7.0 | ||

| Farve | A | C | ||

| Typisk sammensætning af kaseinater | ||||

| Natriumkaseinat | Kalciumkaseinat | |||

| Fugt, % | 3.8 | 3,8 | ||

| Protein (N x 6,38), % | 91,4 | 91,4 | 91,2 | |

| Aske, % | 3.6 | 3,8 | ||

| Laktose, % | 0,1 | 0,1 | ||

| Fedt, % | 1.1 | 1.1 | ||

| Natrium, % | 1.2-1.4 | <0.1 | ||

| Calcium, % | 0.1 | 1.3-1,6 | ||

| Jern, mg/kg | 3-20 | 10-40 | ||

| Kobber, mg/kg | 1-2 | 1.2 | ||

| Bly, mg/kg | <1 | <1 | ||

| pH | 6,5-6,9 | 6,8-7,9 | 6,8-7.0 |

Natriumkaseinat

En anvendelse af kasein af stigende betydning er dets anvendelse som råmateriale til fremstilling af natriumkaseinat. Kasein opløses let i en fortyndet alkali, og væsken sprøjtetørres derefter til et pulver. Dette pulver er meget mere opløseligt end kasein og anvendes i stigende grad af fødevareindustrien. Det anvendes ofte som emulgator i saltede kødprodukter og findes i en række nye produkter, f.eks. mælke- og flødeerstatninger.

Da natriumkaseinat er meget viskøst, når det er opløst, er den maksimale koncentration, der kan opnås, 20 % ved 55-60 °C.

Kalciumkaseinat

I visse anvendelser kan calciumkaseinat vælges i stedet for natriumkaseinat, bl.a. fordi man ønsker at reducere natriumindholdet i produktet til et minimum.

Viskositeten af calciumkaseinat er noget lavere end natriumkaseinat ved samme koncentration.

Kalciumkopsudfældning

Dette produkt kan også opløses i alkali og sprøjtetørres og har stort set samme anvendelsesområde som kaseinat, men ved fremstilling af calciumkopsudfældning er det dog muligt at tilpasse processen med henblik på at regulere farve, opløselighed og askeindhold i tættere overensstemmelse med brugernes krav.

En af de vigtigste fordele ved kasein og kaseinat set ud fra et ernæringsmæssigt synspunkt er det relativt høje indhold af den essentielle aminosyre lysin. Desuden har forsøg vist, at lysinen holder sig meget længere takket være fraværet af laktose i miljøet. Dette tyder på, at mælkeproteiner kan opbevares mere hensigtsmæssigt i form af kasein og kaseinat end f.eks. i form af tørmælkspulver.

Kasein, der fremstilles til industriel brug, skal opfylde de længe gældende krav til kemisk renhed. Den nye tendens viser, at kasein og udfældning er mellemprodukter, der finder vej til et væld af fødevarer og derfor skal opfylde strenge krav med hensyn til såvel bakteriologisk som kemisk renhed.

Proceslinjerne skal være udformet og konstrueret, så de sikrer hygiejniske fremstillingsforhold. Da kasein er et langt mere sæsonbetonet produkt end mange andre mejeriprodukter, skal der være mulighed for at køre produktionslinjen i flere skift uden unødigt behov for manuel arbejdskraft. Vandforbruget skal også holdes inden for rimelige grænser.

Det er derfor under disse omstændigheder interessant at kunne planlægge kontinuerlige produktionslinjer, f.eks. med indbygning af centrifugalmaskiner til afvanding af kaseinen og genvinding af kaseintab fra valle- og vaskevand.

Analyse af den omtrentlige sammensætning af granulerede co-udfældninger og kasein 1

| Mælke- og svovlsyrekasein | Co-udfældning | |||||||

|---|---|---|---|---|---|---|---|---|

| Højt calciumindhold | Middelhøjt calciumindhold | Middelhøjt calciumindhold | Syre | |||||

| Fugt, % | 11.5 | 9,5 | 9,5 | 9,5 | ||||

| Fedt, % | 1.4 | 0,5 | 0,5 | 0,7 | 0,7 | 0,9 | ||

| Ask, % | 1,8 | 7.7 | 3.7 | 2.4 | ||||

| Protein: | ||||||||

| – Nx 6.38, % | 85,0 | 81,7 | 85,6 | 86,7 | ||||

| – tørstofbasis, % | 96.0 | 90,3 | 94,5 | 95,8 | ||||

| Laktose, % | 0.1 | 0,5 | 0,5 | 0,5 | ||||

| Kalcium, % | <0,1 | 2.81 | 1,13 | 0,54 | ||||

| pH | 4,6 – 5,4 | 6,5 – 7.2 | 5,6 – 6,2 | 5,4 – 5,8 | ||||

| pH i valle efter udskillelse af ostemasse | 4.3 – 4.6 | 5.8 – 5.9 | 5.1 – 5.3 | 4.9 – 5.1 |

Skriv et svar